Optimasi Proses Pembersihan Semikonduktor

Perbedaan antara basah dan kering

Pembersihan basah dan pembersihan kering dalam produksi semikonduktor merupakan teknologi pembersihan yang penting, masing-masing dengan karakteristik dan aplikasi uniknya sendiri.

Pembersihan basah merupakan teknologi utama yang mencakup lebih dari 90% langkah pembersihan dalam produksi semikonduktor. Metode ini menggunakan bahan kimia cair dan air ultramurni yang dikombinasikan dengan teknik fisik seperti ultrasound/megasonik, pemanasan, dan vakum untuk menghilangkan kontaminan dari permukaan wafer.1 Tujuan utamanya adalah untuk menghilangkan partikel, oksida asli, bahan organik, kontaminasi logam, lapisan pengorbanan, residu pemolesan, dll.

Teknik pembersihan basah yang umum meliputi:

- Pembersihan RCA: Menggunakan campuran amonia, hidrogen peroksida, dan air (APM) dan asam klorida, hidrogen peroksida, dan air (HPM) untuk menghilangkan bahan organik dan ion logam berat.

- Pembersihan IMEC: Menggunakan ozon dan bahan kimia encer untuk menghemat sumber daya.

- Pembersihan Wafer Tunggal: Meminimalkan kontaminasi silang dan kerusakan permukaan, meningkatkan hasil produk, dan mengurangi biaya.

Di sisi lain, dry cleaning tidak menggunakan bahan kimia cair, tetapi mengandalkan teknik kimia fase gas seperti plasma cleaning, supercritical carbon dioxide cleaning, dan beam cleaning. Teknik ini unggul dalam menciptakan garis-garis halus dan pola geometris karena sifat etsa anisotropiknya.

Fitur utama dry cleaning adalah:

- Plasma cleaning: Gas inert tereksitasi ke dalam keadaan plasma, yang bereaksi dengan molekul permukaan untuk membentuk produk yang mudah menguap.

- Beam cleaning: menggunakan sinar halus bahan pembersih konduktif untuk menghilangkan kotoran secara efisien dengan memutus ikatan van der Waals antar atom.

- Laser beam cleaning: secara efektif menghilangkan partikel berukuran mikrometer dan sub-mikrometer tanpa merusak permukaan silikon.

Dry cleaning sangat penting untuk produk logika dan memori, terutama pada simpul teknologi di bawah 28nm, tetapi menghadapi tantangan karena potensi reaksi yang tidak diinginkan dengan permukaan silikon dari uap kimia dan ketidakmampuan untuk menghilangkan semua kontaminan logam secara menyeluruh.

Kedua teknologi tersebut memainkan peran yang saling melengkapi dalam produksi semikonduktor, yang berkontribusi pada miniaturisasi dan kinerja tinggi perangkat. Pemilihan metode pembersihan yang tepat untuk setiap tahap proses produksi sangat penting untuk menghasilkan perangkat semikonduktor berkualitas tinggi.

Strategi Mengurangi Konsumsi Bahan Kimia

Mengurangi penggunaan bahan kimia dan mengurangi dampak lingkungan telah menjadi tantangan utama dalam industri manufaktur semikonduktor.

Untuk mengatasi tantangan ini, beberapa strategi inovatif telah dikembangkan.

- Mengadopsi sistem daur ulang bahan kimia loop tertutup: Hal ini memungkinkan produsen untuk menggunakan kembali bahan kimia setelah satu kali penggunaan, mengurangi limbah dan memanfaatkan sumber daya secara efisien.

- Pengenalan teknologi pembersihan RCA baru: Dengan mengintegrasikan pembersihan dua tahap konvensional SC-1 dan SC-2 menjadi satu tahap, jumlah bahan kimia yang digunakan dan jumlah limbah cair berkurang secara signifikan.

- Pengembangan teknologi untuk mengurangi air limbah organik: Kami berupaya mengurangi dampak lingkungan dengan memperkenalkan teknologi baru yang berfokus pada pengurangan jumlah bahan kimia yang digunakan dan pembatasan jumlah air limbah.

Strategi ini membantu membuat proses manufaktur semikonduktor lebih efisien dan berkelanjutan, menandai langkah penting menuju pencapaian netralitas karbon di seluruh industri.

Tujuan dan metode pembersihan berdasarkan proses

Tujuan pembersihan dalam proses produksi semikonduktor dan jenis larutan pembersih yang digunakan pada setiap langkah sangat penting untuk memastikan kualitas dan kinerja produk. Tabel di bawah ini merangkum tujuan pembersihan dalam proses produksi utama dan larutan pembersih yang digunakan.

| Proses | Tujuan pembersihan | Cairan pembersih yang digunakan |

| Pembersihan awal | Penghapusan kontaminan organik dan partikulat | Air deionisasi, pelarut organik (aseton, isopropil alkohol) |

| Penghapusan lapisan oksida | Penghapusan oksida asli | Asam Hidrofluorida (HF), Buffered Oxide Etchant (BOE) |

| Pembersihan RCA (SC1) | Penghapusan bahan organik, logam ringan dan kontaminan umum | Campuran air amonia (NH₄OH), hidrogen peroksida (H₂O₂), dan air deionisasi (APM) |

| Pembersihan RCA (SC2) | Penghapusan kontaminan ion logam | Campuran asam klorida (HCl), hidrogen peroksida (H₂O₂), dan air deionisasi (HPM) |

| Pembersihan Piranha | Penghapusan residu organik dan kontaminan logam | Campuran asam sulfat (H₂SO₄) dan hidrogen peroksida (H₂O₂) |

| Pembersihan pasca CMP | Penghapusan endapan partikulat seperti silika dan ceria | Pembantu pembilas khusus (misalnya seri CLEANTHROUGH KS-7000) |

| Penghapusan Photoresist | Penghapusan photoresist dan kontaminan organik | Penghilang resistansi khusus (misalnya seri CLEANTHROUGH KS-7000) |

| Pencucian akhir | Penghapusan sisa bahan kimia dan persiapan permukaan akhir | Air deionisasi, uap alkohol isopropil (IPA) |

Proses pembersihan ini secara efektif menghilangkan berbagai kontaminan dari permukaan wafer semikonduktor untuk memastikan kinerja dan keandalan perangkat. Misalnya, pembersihan RCA adalah proses dua langkah untuk menghilangkan ion organik dan logam, dan menggunakan kombinasi SC1 dan SC2 untuk membersihkan permukaan wafer secara menyeluruh.

Pembersihan Piranha sangat efektif dalam menghilangkan residu organik dan menjadikan permukaan wafer hidrofilik melalui aksi oksidasi yang kuat, sementara pembersihan pasca-CMP menggunakan bahan kimia pembilas khusus untuk menghilangkan endapan partikulat halus yang dihasilkan dari proses pemolesan.

Teknologi pembersihan modern bertujuan untuk mengurangi dampak lingkungan dan meningkatkan efisiensi pembersihan dengan menggunakan lebih sedikit bahan kimia namun tetap memberikan pembersihan yang lebih efektif. Misalnya, pengembangan bahan kimia pembersih canggih telah memungkinkan lebih sedikit siklus pembersihan dan menyederhanakan proses pembersihan.

Pemilihan dan penggunaan yang tepat dari proses pembersihan dan larutan pembersih ini merupakan kunci untuk pengendalian kualitas dan peningkatan hasil dalam manufaktur semikonduktor dan merupakan elemen penting dalam produksi perangkat canggih.

Penyimpanan larutan pembersih yang tepat

Penyimpanan cairan pembersih yang tepat dalam produksi semikonduktor sangat penting untuk memastikan efisiensi dan keamanan proses pembersihan. Tabel di bawah ini merangkum kondisi penyimpanan dan tindakan pencegahan untuk cairan pembersih utama.

| Larutan pembersih | Kondisi penyimpanan | Catatan |

| Campuran asam sulfat/hidrogen peroksida (SPM) | Suhu: 10°C hingga 30°C, di area yang berventilasi baik | Stabil selama lebih dari 100 hari, dapat digunakan pada suhu tinggi |

| Larutan pembersih RCA (SC1, SC2) | Dalam tangki inert pada suhu sekitar 80°C | Siapkan segera sebelum digunakan dan gunakan dalam waktu 10 menit |

| Asam Hidrofluorida (HF) | Wadah khusus tahan asam, tempat sejuk dan gelap | Simpan secara terpisah dari bahan kimia lainnya |

| Pelarut organik (aseton, IPA) | Penyimpanan tahan api, area berventilasi baik | Waspadalah terhadap mudah terbakar, jauhkan dari sumber panas |

| Air Ozon | Wadah pelindung cahaya, lingkungan suhu rendah | Cepat terurai, jadi siapkan segera sebelum digunakan. |

Kontrol suhu, ventilasi, dan wadah yang tepat sangat penting untuk menyimpan larutan pembersih. Misalnya, larutan SPM adalah campuran 31,25 cm³ air, 18,75 cm³ asam sulfat 98%, dan 50 cm³ hidrogen peroksida 35%, dan dapat disimpan dengan stabil selama lebih dari 100 hari dalam kondisi yang tepat. Di sisi lain, larutan pembersih RCA direkomendasikan untuk disiapkan sebelum digunakan dan digunakan untuk waktu yang singkat dalam tangki inert pada suhu tinggi. Metode penyimpanan yang tepat ini akan memaksimalkan efektivitas larutan pembersih dan memastikan keamanannya.

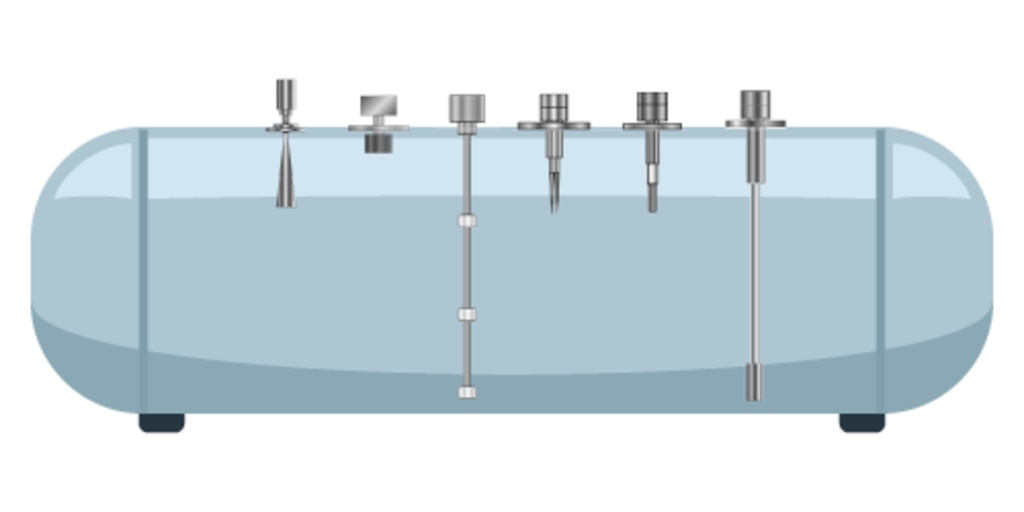

Pentingnya Manajemen Tangki

Pemantauan level tangki larutan pembersih dalam proses produksi semikonduktor sangat penting untuk memastikan operasi yang efisien dan aman.

Penerapan sistem pemantauan yang tepat memberikan manfaat utama, termasuk:

- Mengoptimalkan penggunaan bahan kimia: Pengetahuan yang akurat tentang level tangki mencegah penggunaan berlebihan atau kekurangan cairan pembersih, memastikan penggunaan sumber daya yang efisien.

- Peningkatan keselamatan: Mengurangi risiko tangki terisi penuh dan bocor, memastikan keselamatan pekerja.

- Pertahankan kontinuitas proses: Cegah penghentian jalur produksi karena kekurangan cairan pembersih dan tingkatkan produktivitas.

- Memanfaatkan data waktu nyata: Pemantauan jarak jauh memungkinkan pengambilan keputusan yang lebih cepat dan pemeliharaan preventif.

Keuntungan ini berkontribusi secara signifikan terhadap kontrol kualitas dan mengurangi dampak lingkungan dalam produksi semikonduktor, membantu mewujudkan proses produksi yang berkelanjutan.

Jenis dan fitur sensor level

Berbagai jenis sensor level digunakan untuk mengelola tangki larutan pembersih dalam proses produksi semikonduktor. Sensor-sensor ini memainkan peran penting dalam mengukur level cairan dalam tangki secara akurat untuk memastikan proses pembersihan yang efisien dan pengoperasian yang aman. Tabel di bawah ini merangkum jenis-jenis sensor level utama, prinsip kerja, dan fitur-fiturnya.

| Jenis Sensor | Prinsip Operasional | Fitur |

| Sensor Ultrasonik | Mengukur waktu refleksi pulsa ultrasonik | Non-kontak, berlaku untuk berbagai cairan |

| Sensor Kapasitif | Mendeteksi perubahan kapasitansi karena level cairan | Berlaku untuk cairan konduktif dan non-konduktif, akurasi tinggi |

| Sakelar Apung | Daya apung cairan menyebabkan pelampung bergerak ke atas dan ke bawah, yang mengaktifkan sakelar. | Sederhana, dapat diandalkan, biaya rendah |

| Sensor Optik | Mendeteksi perubahan pantulan dan pembiasan cahaya karena ada atau tidaknya cairan | Non-kontak, respon cepat, berlaku untuk cairan korosif |

| Sensor Radar | Mengukur waktu refleksi gelombang mikro | Akurasi tinggi, tidak mudah terpengaruh oleh suhu, tekanan atau debu |

Sensor-sensor ini digunakan untuk aplikasi yang sesuai menurut karakteristiknya masing-masing. Misalnya, sensor ultrasonik bersifat non-kontak dan dapat digunakan dengan berbagai cairan, sehingga cocok untuk memantau tangki cairan pembersih yang sangat korosif. Sementara itu, sensor optik memiliki respons kecepatan tinggi dan efektif untuk memantau titik-titik tertentu seperti mendeteksi apakah tangki penuh atau kosong.

Komitmen terhadap keberlanjutan

Industri semikonduktor mengambil pendekatan proaktif terhadap keberlanjutan dan perlindungan lingkungan.

Strategi utama meliputi:

- Mengurangi emisi gas rumah kaca: Samsung telah mengembangkan produk yang mengurangi emisi karbon sekitar 680.000 ton, dan NVIDIA telah meningkatkan penggunaan energi terbarukannya menjadi 76% pada tahun 2023-2024.

- Peningkatan efisiensi energi: Kemajuan sedang dilakukan dalam mengembangkan chip berdaya rendah dan mengoptimalkan proses manufaktur untuk mengurangi penggunaan energi.

- Pengelolaan Air: Intel memiliki tujuan untuk mencapai penggunaan air positif bersih pada tahun 2030.

- Pengurangan Limbah: Intel berupaya untuk mencapai nol limbah pada tahun 2030 dan akan menggunakan kembali dan mendaur ulang 94% limbahnya pada tahun 2023.

- Pengembangan teknologi manufaktur hijau: Penggunaan bahan baku dengan GWP (potensi pemanasan global) rendah dan pengenalan teknologi untuk mengurangi emisi gas terfluorinasi sedang dipromosikan.

Melalui upaya ini, industri semikonduktor bertujuan mencapai pertumbuhan berkelanjutan sekaligus mengurangi dampaknya terhadap lingkungan.

Please feel free to ask us if you have any questions

or you want our support. ⇩⇩⇩

© Matsushima Measure Tech Co., Ltd.