การเพิ่มประสิทธิภาพกระบวนการทำความสะอาดเซมิคอนดักเตอร์

ความแตกต่างระหว่างเปียกและแห้ง

การทำความสะอาดแบบเปียกและแบบแห้งในการผลิตเซมิคอนดักเตอร์เป็นเทคโนโลยีการทำความสะอาดที่สำคัญ โดยแต่ละเทคโนโลยีจะมีลักษณะเฉพาะและการใช้งานเฉพาะของตัวเอง

การทำความสะอาดแบบเปียกเป็นเทคโนโลยีหลักที่คิดเป็นกว่า 90% ของขั้นตอนการทำความสะอาดในการผลิตเซมิคอนดักเตอร์ วิธีนี้ใช้สารเคมีเหลวและน้ำบริสุทธิ์พิเศษร่วมกับเทคนิคทางกายภาพ เช่น อัลตราซาวนด์/เมกะโซนิก การให้ความร้อน และสูญญากาศ เพื่อกำจัดสิ่งปนเปื้อนออกจากพื้นผิวเวเฟอร์1 วัตถุประสงค์หลักคือการกำจัดอนุภาค ออกไซด์ดั้งเดิม สารอินทรีย์ สิ่งปนเปื้อนของโลหะ ชั้นเสียสละ สารตกค้างจากการขัดเงา ฯลฯ

เทคนิคการทำความสะอาดแบบเปียกทั่วไป ได้แก่:

- การทำความสะอาดแบบ RCA: ใช้ส่วนผสมของแอมโมเนีย ไฮโดรเจนเปอร์ออกไซด์และน้ำ (APM) และกรดไฮโดรคลอริก ไฮโดรเจนเปอร์ออกไซด์และน้ำ (HPM) เพื่อกำจัดสารอินทรีย์และไอออนของโลหะหนัก

- การทำความสะอาดแบบ IMEC: ใช้โอโซนและสารเคมีเจือจางเพื่ออนุรักษ์ทรัพยากร การทำความ

- สะอาดแผ่นเวเฟอร์แผ่นเดียว: ลดการปนเปื้อนและความเสียหายต่อพื้นผิวให้เหลือน้อยที่สุด ช่วยเพิ่มผลผลิตและลดต้นทุน

ในทางกลับกัน การซักแห้งไม่ใช้สารเคมีเหลว แต่ใช้เทคนิคทางเคมีในเฟสก๊าซ เช่น การทำความสะอาดด้วยพลาสม่า การทำความสะอาดด้วยคาร์บอนไดออกไซด์เหนือวิกฤต และการทำความสะอาดด้วยลำแสง เทคนิคนี้โดดเด่นในการสร้างเส้นละเอียดและรูปแบบทางเรขาคณิตเนื่องจากคุณสมบัติการกัดแบบแอนไอโซทรอปิก

คุณสมบัติหลักของการซักแห้ง ได้แก่:

- การทำความสะอาดด้วยพลาสม่า: ก๊าซเฉื่อยจะถูกกระตุ้นให้เข้าสู่สถานะพลาสม่า ซึ่งจะทำปฏิกิริยากับโมเลกุลบนพื้นผิวเพื่อสร้างผลิตภัณฑ์ที่ระเหยได้

- การทำความสะอาดด้วยลำแสง: ใช้ลำแสงละเอียดของสารทำความสะอาดที่มีสภาพเป็นสื่อกระแสไฟฟ้าเพื่อขจัดสิ่งสกปรกอย่างมีประสิทธิภาพโดยทำลายพันธะแวนเดอร์วาลส์ระหว่างอะตอม

- การทำความสะอาดด้วยลำแสงเลเซอร์: ขจัดอนุภาคที่มีขนาดไมโครเมตรและย่อยไมโครเมตรได้อย่างมีประสิทธิภาพโดยไม่ทำลายพื้นผิวซิลิกอน

การซักแห้งมีความจำเป็นสำหรับผลิตภัณฑ์ลอจิกและหน่วยความจำ โดยเฉพาะอย่างยิ่งที่โหนดเทคโนโลยีที่ต่ำกว่า 28 นาโนเมตร แต่ต้องเผชิญกับความท้าทายเนื่องจากอาจเกิดปฏิกิริยาที่ไม่พึงประสงค์กับพื้นผิวซิลิกอนจากไอระเหยของสารเคมี และไม่สามารถขจัดสิ่งปนเปื้อนที่เป็นโลหะทั้งหมดได้หมด

เทคโนโลยีทั้งสองมีบทบาทเสริมกันในการผลิตเซมิคอนดักเตอร์ โดยมีส่วนช่วยในการย่อขนาดและประสิทธิภาพสูงของอุปกรณ์ การเลือกวิธีการทำความสะอาดที่เหมาะสมสำหรับแต่ละขั้นตอนของกระบวนการผลิตถือเป็นสิ่งสำคัญในการผลิตอุปกรณ์เซมิคอนดักเตอร์คุณภาพสูง

กลยุทธ์ลดการใช้สารเคมี

การลดการใช้สารเคมีและการลดผลกระทบต่อสิ่งแวดล้อมกลายเป็นความท้าทายที่สำคัญในอุตสาหกรรมการผลิตเซมิคอนดักเตอร์

เพื่อรับมือกับความท้าทายนี้ จึงมีการพัฒนาแนวทางใหม่ๆ หลายประการ

- การนำระบบรีไซเคิลสารเคมีแบบวงจรปิดมาใช้: ทำให้ผู้ผลิตสามารถนำสารเคมีกลับมาใช้ใหม่ได้หลังจากใช้ครั้งเดียว ลดของเสีย และใช้ทรัพยากรอย่างมีประสิทธิภาพ

- การนำเทคโนโลยีการทำความสะอาด RCA ใหม่มาใช้: การรวมการทำความสะอาดแบบสองขั้นตอนแบบเดิมของ SC-1 และ SC-2 เข้าเป็นขั้นตอนเดียว ทำให้ปริมาณสารเคมีที่ใช้และปริมาณของเหลวเสียลดลงอย่างมาก

- การพัฒนาเทคโนโลยีเพื่อลดน้ำเสียอินทรีย์: เราพยายามลดผลกระทบต่อสิ่งแวดล้อมด้วยการนำเทคโนโลยีใหม่ๆ มาใช้ ซึ่งเน้นที่การลดปริมาณสารเคมีที่ใช้และจำกัดปริมาณน้ำเสีย

แนวทางเหล่านี้ช่วยให้กระบวนการผลิตเซมิคอนดักเตอร์มีประสิทธิภาพและยั่งยืนมากขึ้น ซึ่งถือเป็นก้าวสำคัญในการบรรลุความเป็นกลางทางคาร์บอนในอุตสาหกรรม

วัตถุประสงค์และวิธีการทำความสะอาดตามกระบวนการ

จุดประสงค์ของการทำความสะอาดในกระบวนการผลิตเซมิคอนดักเตอร์และประเภทของสารทำความสะอาดที่ใช้ในแต่ละขั้นตอนมีความสำคัญต่อการรับประกันคุณภาพและประสิทธิภาพของผลิตภัณฑ์ ตารางด้านล่างสรุปจุดประสงค์ของการทำความสะอาดในกระบวนการผลิตหลักและสารทำความสะอาดที่ใช้

| กระบวนการ | วัตถุประสงค์ในการทำความสะอาด | น้ำยาทำความสะอาดที่ใช้ |

| การทำความสะอาดเบื้องต้น | การกำจัดสารปนเปื้อนอินทรีย์และอนุภาค | น้ำดีไอออนไนซ์ ตัวทำละลายอินทรีย์ (อะซิโตน แอลกอฮอล์ไอโซโพรพิล) |

| การกำจัดฟิล์มออกไซด์ | การกำจัดออกไซด์ธรรมชาติ | กรดไฮโดรฟลูออริก (HF), สารกัดกร่อนออกไซด์บัฟเฟอร์ (BOE) |

| การทำความสะอาด RCA (SC1) | การกำจัดสารอินทรีย์ โลหะเบา และสารปนเปื้อนทั่วไป | ส่วนผสมของน้ำแอมโมเนีย (NH₄OH), ไฮโดรเจนเปอร์ออกไซด์ (H₂O₂) และน้ำดีไอออนไนซ์ (APM) |

| การทำความสะอาด RCA (SC2) | การกำจัดสารปนเปื้อนไอออนโลหะ | ส่วนผสมของกรดไฮโดรคลอริก (HCl), ไฮโดรเจนเปอร์ออกไซด์ (H₂O₂) และน้ำดีไอออนไนซ์ (HPM) |

| การทำความสะอาดปิรันย่า | การกำจัดสารตกค้างอินทรีย์และสารปนเปื้อนโลหะ | ส่วนผสมของกรดซัลฟิวริก (H₂SO₄) และไฮโดรเจนเปอร์ออกไซด์ (H₂O₂) |

| การทำความสะอาดหลัง CMP | การกำจัดตะกอนอนุภาค เช่น ซิลิกาและซีเรีย | น้ำยาช่วยล้างแบบพิเศษ (เช่น CLEANTHROUGH KS-7000 series) |

| การกำจัดโฟโตเรซิสต์ | การกำจัดสารโฟโตรีซิสต์และสารปนเปื้อนอินทรีย์ | น้ำยาขจัดคราบเฉพาะ (เช่น ซีรีส์ CLEANTHROUGH KS-7000) |

| การซักครั้งสุดท้าย | การกำจัดสารเคมีตกค้างและการเตรียมพื้นผิวขั้นสุดท้าย | น้ำดีไอออนไนซ์ ไอแอลกอฮอล์ไอโซโพรพิล (IPA) |

กระบวนการทำความสะอาดเหล่านี้สามารถกำจัดสิ่งปนเปื้อนต่างๆ ออกจากพื้นผิวของเวเฟอร์เซมิคอนดักเตอร์ได้อย่างมีประสิทธิภาพ เพื่อรับประกันประสิทธิภาพและความน่าเชื่อถือของอุปกรณ์ ตัวอย่างเช่น การทำความสะอาด RCA เป็นกระบวนการสองขั้นตอนเพื่อกำจัดสารอินทรีย์และไอออนของโลหะ และใช้ SC1 และ SC2 ร่วมกันเพื่อทำความสะอาดพื้นผิวเวเฟอร์อย่างทั่วถึง

การทำความสะอาดแบบปิรันย่ามีประสิทธิภาพโดยเฉพาะในการขจัดสารตกค้างอินทรีย์และทำให้พื้นผิวเวเฟอร์มีคุณสมบัติชอบน้ำด้วยการกระทำออกซิไดซ์อย่างแรง ในขณะที่การทำความสะอาดหลัง CMP จะใช้สารเคมีล้างเฉพาะทางเพื่อขจัดคราบอนุภาคละเอียดที่เกิดจากกระบวนการขัดเงา

เทคโนโลยีการทำความสะอาดสมัยใหม่มีจุดมุ่งหมายเพื่อลดผลกระทบต่อสิ่งแวดล้อมและปรับปรุงประสิทธิภาพในการทำความสะอาดโดยใช้สารเคมีน้อยลงแต่ยังคงให้การทำความสะอาดที่มีประสิทธิภาพมากขึ้น ตัวอย่างเช่น การพัฒนาสารเคมีทำความสะอาดขั้นสูงทำให้มีจำนวนรอบการทำความสะอาดน้อยลงและทำให้กระบวนการทำความสะอาดง่ายขึ้น

การเลือกและใช้กระบวนการทำความสะอาดและสารทำความสะอาดเหล่านี้อย่างเหมาะสมเป็นกุญแจสำคัญในการควบคุมคุณภาพและปรับปรุงผลผลิตในการผลิตเซมิคอนดักเตอร์ และเป็นองค์ประกอบสำคัญในการผลิตอุปกรณ์ที่ล้ำสมัย

การจัดเก็บน้ำยาทำความสะอาดอย่างถูกวิธี

การจัดเก็บน้ำยาทำความสะอาดอย่างเหมาะสมในการผลิตเซมิคอนดักเตอร์ถือเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงประสิทธิภาพและความปลอดภัยของกระบวนการทำความสะอาด ตารางด้านล่างนี้สรุปเงื่อนไขการจัดเก็บและข้อควรระวังสำหรับน้ำยาทำความสะอาดหลัก

| น้ำยาทำความสะอาด | เงื่อนไขการจัดเก็บ | บันทึก |

| ส่วนผสมของกรดซัลฟิวริก/ไฮโดรเจนเปอร์ออกไซด์ (SPM) | อุณหภูมิ : 10°C ถึง 30°C ในบริเวณที่มีการระบายอากาศที่ดี | คงตัวได้นานกว่า 100 วัน ใช้งานได้ในอุณหภูมิสูง |

| น้ำยาทำความสะอาด RCA (SC1, SC2) | ในถังเฉื่อยที่อุณหภูมิประมาณ 80°C | เตรียมทันทีก่อนใช้และใช้ภายใน 10 นาที |

| กรดไฮโดรฟลูออริก (HF) | ภาชนะทนกรดโดยเฉพาะ สถานที่เย็นและมืด | เก็บแยกจากสารเคมีอื่น |

| ตัวทำละลายอินทรีย์ (อะซิโตน, IPA) | พื้นที่จัดเก็บแบบกันไฟ พื้นที่ระบายอากาศดี | ระวังการติดไฟ เก็บให้ห่างจากแหล่งความร้อน |

| น้ำโอโซน | ภาชนะป้องกันแสง สภาพแวดล้อมอุณหภูมิต่ำ | สลายตัวเร็ว ดังนั้นควรเตรียมพร้อมทันทีก่อนใช้ |

การควบคุมอุณหภูมิ การระบายอากาศ และภาชนะที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการจัดเก็บสารละลายทำความสะอาด ตัวอย่างเช่น สารละลาย SPM เป็นส่วนผสมของน้ำ 31.25 ซม.³ กรดซัลฟิวริก 98% 18.75 ซม.³ และไฮโดรเจนเปอร์ออกไซด์ 35% 50 ซม.³ และสามารถเก็บรักษาให้คงตัวได้นานกว่า 100 วันภายใต้เงื่อนไขที่เหมาะสม ในทางกลับกัน แนะนำให้เตรียมสารละลายทำความสะอาด RCA ก่อนใช้งานและใช้เป็นเวลาสั้นๆ ในถังเฉื่อยที่อุณหภูมิสูง วิธีการจัดเก็บที่เหมาะสมเหล่านี้จะเพิ่มประสิทธิภาพของสารละลายทำความสะอาดสูงสุดและรับรองความปลอดภัย

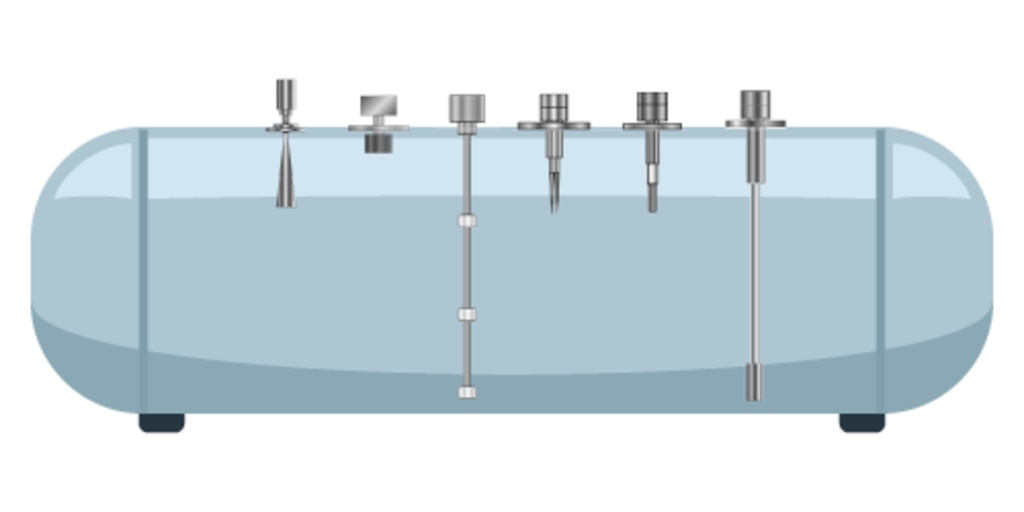

ความสำคัญของการจัดการถัง

การติดตามระดับของถังน้ำยาทำความสะอาดในกระบวนการผลิตเซมิคอนดักเตอร์นั้นมีความจำเป็นเพื่อให้แน่ใจว่าการดำเนินงานมีประสิทธิภาพและปลอดภัย

การนำระบบการตรวจสอบที่ถูกต้องมาใช้จะมีประโยชน์สำคัญหลายประการ ได้แก่:

- เพิ่มประสิทธิภาพการใช้สารเคมี: ความรู้ที่ถูกต้องเกี่ยวกับระดับถังช่วยป้องกันการใช้น้ำยาทำความสะอาดมากเกินไปหรือการขาดแคลน ทำให้มั่นใจได้ว่าทรัพยากรจะถูกใช้อย่างมีประสิทธิภาพ

- ความปลอดภัยที่เพิ่มขึ้น: ลดความเสี่ยงของการเติมน้ำยาทำความสะอาดมากเกินไปและรั่วไหลในถัง ช่วยให้คนงานปลอดภัย

- รักษาความต่อเนื่องของกระบวนการ: ป้องกันการหยุดสายการผลิตเนื่องจากน้ำยาทำความสะอาดไม่เพียงพอ และเพิ่มผลผลิต

- ใช้ประโยชน์จากข้อมูลแบบเรียลไทม์: การตรวจสอบจากระยะไกลช่วยให้ตัดสินใจได้เร็วขึ้นและบำรุงรักษาเชิงป้องกันได้

ข้อดีเหล่านี้มีส่วนช่วยอย่างมากในการควบคุมคุณภาพและลดผลกระทบต่อสิ่งแวดล้อมในการผลิตเซมิคอนดักเตอร์ ช่วยให้กระบวนการผลิตมีความยั่งยืน

ชนิดและคุณสมบัติของเซนเซอร์ระดับ

เซ็นเซอร์ระดับประเภทต่างๆ ใช้เพื่อจัดการถังน้ำยาทำความสะอาดในกระบวนการผลิตเซมิคอนดักเตอร์ เซ็นเซอร์เหล่านี้มีบทบาทสำคัญในการวัดระดับของเหลวในถังอย่างแม่นยำเพื่อให้แน่ใจว่ากระบวนการทำความสะอาดมีประสิทธิภาพและการทำงานที่ปลอดภัย ตารางด้านล่างสรุปประเภทเซ็นเซอร์ระดับหลัก หลักการทำงาน และคุณลักษณะของเซ็นเซอร์เหล่านี้

| ประเภทเซนเซอร์ | หลักการทำงาน | คุณสมบัติ |

| เซ็นเซอร์อัลตราโซนิก | วัดเวลาการสะท้อนของพัลส์อัลตราโซนิก | ไม่ต้องสัมผัส ใช้ได้กับของเหลวหลากหลายชนิด |

| เซ็นเซอร์แบบเก็บประจุไฟฟ้า | ตรวจจับการเปลี่ยนแปลงความจุเนื่องจากระดับของเหลว | ใช้ได้กับของเหลวที่มีการนำไฟฟ้าและไม่นำไฟฟ้า มีความแม่นยำสูง |

| สวิตซ์ลูกลอย | การลอยตัวของของเหลวทำให้ลูกลอยเคลื่อนที่ขึ้นและลง ทำให้สวิตช์เปิดใช้งาน | ง่าย เชื่อถือได้ ต้นทุนต่ำ |

| เซ็นเซอร์ออปติคอล | ตรวจจับการเปลี่ยนแปลงของการสะท้อนและการหักเหของแสงอันเนื่องมาจากการมีหรือไม่มีของเหลว | ไม่ต้องสัมผัส ตอบสนองรวดเร็ว ใช้ได้กับของเหลวที่กัดกร่อน |

| เซ็นเซอร์เรดาร์ | วัดเวลาสะท้อนของคลื่นไมโครเวฟ | ความแม่นยำสูง ไม่ได้รับผลกระทบจากอุณหภูมิ แรงดัน หรือฝุ่นละอองได้ง่าย |

เซ็นเซอร์เหล่านี้ใช้สำหรับการใช้งานที่เหมาะสมตามคุณลักษณะเฉพาะของเซ็นเซอร์ ตัวอย่างเช่น เซ็นเซอร์อัลตราโซนิกไม่ต้องสัมผัสและสามารถใช้กับของเหลวได้หลากหลายชนิด จึงเหมาะสำหรับการตรวจสอบถังน้ำยาทำความสะอาดที่มีฤทธิ์กัดกร่อนสูง ในขณะเดียวกัน เซ็นเซอร์ออปติคัลมีการตอบสนองความเร็วสูงและมีประสิทธิภาพในการตรวจสอบจุดเฉพาะ เช่น การตรวจจับว่าถังเต็มหรือเปล่า

ความมุ่งมั่นเพื่อความยั่งยืน

อุตสาหกรรมเซมิคอนดักเตอร์กำลังใช้แนวทางเชิงรุกเพื่อความยั่งยืนและการปกป้องสิ่งแวดล้อม

กลยุทธ์หลัก ได้แก่:

- การลดการปล่อยก๊าซเรือนกระจก: Samsung ได้พัฒนาผลิตภัณฑ์ที่ลดการปล่อยคาร์บอนได้ประมาณ 680,000 ตัน และ NVIDIA ได้เพิ่มการใช้พลังงานหมุนเวียนเป็น 76% ภายในปี 2023-2024

- ประสิทธิภาพการใช้พลังงานที่ดีขึ้น: มีความคืบหน้าในการพัฒนาชิปพลังงานต่ำและปรับกระบวนการผลิตให้เหมาะสมเพื่อลดการใช้พลังงาน

- การจัดการน้ำ: Intel มีเป้าหมายที่จะบรรลุการใช้น้ำสุทธิในเชิงบวกภายในปี 2030

- การลดขยะ: Intel กำลังดำเนินการเพื่อให้มีขยะเป็นศูนย์ภายในปี 2030 และจะนำขยะกลับมาใช้ซ้ำและรีไซเคิล 94% ภายในปี 2023

- การพัฒนาเทคโนโลยีการผลิตที่เป็นมิตรต่อสิ่งแวดล้อม: มีการส่งเสริมการใช้วัตถุดิบที่มี GWP (ศักยภาพในการทำให้โลกร้อน) ต่ำและการนำเทคโนโลยีมาใช้เพื่อลดการปล่อยก๊าซฟลูออรีน

ผ่านความพยายามเหล่านี้ อุตสาหกรรมเซมิคอนดักเตอร์มุ่งหวังที่จะบรรลุการเติบโตอย่างยั่งยืนพร้อมทั้งลดผลกระทบต่อสิ่งแวดล้อม

Please feel free to ask us if you have any questions

or you want our support. ⇩⇩⇩

© Matsushima Measure Tech Co., Ltd.