Tối ưu hóa quy trình làm sạch chất bán dẫn

Sự khác biệt giữa ướt và khô

Vệ sinh ướt và vệ sinh khô trong sản xuất chất bán dẫn là những công nghệ vệ sinh quan trọng, mỗi công nghệ có những đặc điểm và ứng dụng riêng.

Vệ sinh ướt là công nghệ chính chiếm hơn 90% các bước vệ sinh trong sản xuất chất bán dẫn. Phương pháp này sử dụng hóa chất lỏng và nước siêu tinh khiết kết hợp với các kỹ thuật vật lý như siêu âm/siêu âm, gia nhiệt và chân không để loại bỏ chất gây ô nhiễm khỏi bề mặt wafer.1 Mục tiêu chính là loại bỏ các hạt, oxit tự nhiên, chất hữu cơ, tạp chất kim loại, lớp hy sinh, cặn đánh bóng, v.v.

Các kỹ thuật vệ sinh ướt phổ biến bao gồm:

- Vệ sinh RCA: Sử dụng hỗn hợp amoniac, hydro peroxide và nước (APM) và axit clohydric, hydro peroxide và nước (HPM) để loại bỏ chất hữu cơ và các ion kim loại nặng.

- Vệ sinh IMEC: Sử dụng ozone và hóa chất pha loãng để tiết kiệm tài nguyên.

- Vệ sinh wafer đơn: Giảm thiểu ô nhiễm chéo và hư hỏng bề mặt, cải thiện năng suất sản phẩm và giảm chi phí.

Ngược lại, giặt khô không sử dụng hóa chất lỏng mà thay vào đó dựa vào các kỹ thuật hóa học dạng khí như giặt plasma, giặt carbon dioxide siêu tới hạn và giặt chùm tia. Kỹ thuật này rất hiệu quả trong việc tạo ra các đường nét và hoa văn hình học nhờ đặc tính khắc dị hướng của nó.

Các tính năng chính của giặt khô là:

- Vệ sinh plasma: Khí trơ được kích thích thành trạng thái plasma, phản ứng với các phân tử bề mặt để tạo thành các sản phẩm dễ bay hơi.

- Vệ sinh chùm tia: sử dụng chùm tia mịn của chất tẩy rửa dẫn điện để loại bỏ tạp chất hiệu quả bằng cách phá vỡ liên kết van der Waals giữa các nguyên tử.

- Vệ sinh chùm tia laser: loại bỏ hiệu quả các hạt có kích thước micrômet và dưới micrômet mà không làm hỏng bề mặt silicon.

Vệ sinh khô là điều cần thiết đối với các sản phẩm logic và bộ nhớ, chủ yếu ở các nút công nghệ dưới 28nm, nhưng nó phải đối mặt với những thách thức do khả năng xảy ra phản ứng không mong muốn với bề mặt silicon từ hơi hóa chất và không thể loại bỏ hoàn toàn tất cả các chất gây ô nhiễm kim loại.

Cả hai công nghệ đều đóng vai trò bổ sung trong sản xuất chất bán dẫn, góp phần thu nhỏ và nâng cao hiệu suất của thiết bị. Việc lựa chọn phương pháp vệ sinh phù hợp cho từng giai đoạn của quy trình sản xuất là điều cần thiết để sản xuất ra các thiết bị bán dẫn chất lượng cao.

Chiến lược giảm thiểu tiêu thụ hóa chất

Giảm thiểu sử dụng hóa chất và giảm tác động đến môi trường đã trở thành một thách thức chính trong ngành sản xuất chất bán dẫn.

Để giải quyết thách thức này, một số chiến lược sáng tạo đã được phát triển.

- Áp dụng hệ thống tái chế hóa chất vòng kín: Điều này cho phép các nhà sản xuất tái sử dụng hóa chất sau một lần sử dụng, giảm thiểu chất thải và sử dụng hiệu quả tài nguyên.

- Giới thiệu công nghệ làm sạch RCA mới: Bằng cách tích hợp quá trình làm sạch hai giai đoạn thông thường của SC-1 và SC-2 thành một giai đoạn, lượng hóa chất sử dụng và lượng chất thải lỏng được giảm đáng kể.

- Phát triển công nghệ để giảm nước thải hữu cơ: Chúng tôi đang nỗ lực giảm thiểu tác động đến môi trường bằng cách giới thiệu các công nghệ mới tập trung vào việc giảm lượng hóa chất sử dụng và hạn chế lượng nước thải.

Các chiến lược này đang giúp các quy trình sản xuất chất bán dẫn hiệu quả và bền vững hơn, đánh dấu một bước quan trọng hướng tới mục tiêu trung hòa carbon trong toàn ngành.

Mục đích và phương pháp vệ sinh theo quy trình

Mục đích của việc vệ sinh trong các quy trình sản xuất chất bán dẫn và loại dung dịch vệ sinh được sử dụng ở mỗi bước rất quan trọng để đảm bảo chất lượng và hiệu suất của sản phẩm. Bảng dưới đây tóm tắt mục đích của việc vệ sinh trong các quy trình sản xuất chính và các dung dịch vệ sinh được sử dụng.

| Quá trình | Mục đích của việc vệ sinh | Chất lỏng làm sạch được sử dụng |

| Vệ sinh ban đầu | Loại bỏ các chất gây ô nhiễm hữu cơ và dạng hạt | Nước khử ion, dung môi hữu cơ (acetone, isopropyl alcohol) |

| Loại bỏ lớp màng oxit | Loại bỏ oxit tự nhiên | Axit flohydric (HF), chất khắc oxit đệm (BOE) |

| Vệ sinh RCA (SC1) | Loại bỏ chất hữu cơ, kim loại nhẹ và các chất gây ô nhiễm phổ biến | Hỗn hợp nước amoniac (NH₄OH), hydro peroxide (H₂O₂) và nước khử ion (APM) |

| Vệ sinh RCA (SC2) | Loại bỏ các chất gây ô nhiễm ion kim loại | Hỗn hợp axit clohydric (HCl), hydro peroxide (H₂O₂) và nước khử ion (HPM) |

| Piranha Cleaning | Loại bỏ cặn hữu cơ và chất gây ô nhiễm kim loại | Hỗn hợp axit sunfuric (H₂SO₄) và hydro peroxit (H₂O₂) |

| Vệ sinh sau CMP | Loại bỏ các chất lắng đọng dạng hạt như silica và ceria | Chất trợ xả chuyên dụng (ví dụ: dòng CLEANTHROUGH KS-7000) |

| Loại bỏ chất cản quang | Loại bỏ chất cản quang và chất gây ô nhiễm hữu cơ | Chất tẩy rửa chuyên dụng (ví dụ: dòng CLEANTHROUGH KS-7000) |

| Rửa cuối cùng | Loại bỏ hóa chất còn sót lại và chuẩn bị bề mặt cuối cùng | Nước khử ion, hơi cồn isopropyl (IPA) |

Các quy trình làm sạch này loại bỏ hiệu quả nhiều chất gây ô nhiễm khác nhau khỏi bề mặt của các tấm bán dẫn để đảm bảo hiệu suất và độ tin cậy của thiết bị. Ví dụ, làm sạch RCA là quy trình hai bước để loại bỏ các chất hữu cơ và ion kim loại, và sử dụng kết hợp SC1 và SC2 để làm sạch hoàn toàn bề mặt tấm bán dẫn.

Làm sạch Piranha đặc biệt hiệu quả trong việc loại bỏ cặn hữu cơ và làm cho bề mặt tấm bán dẫn trở nên ưa nước thông qua tác động oxy hóa mạnh của nó, trong khi làm sạch sau CMP sử dụng các hóa chất rửa chuyên dụng để loại bỏ các cặn dạng hạt mịn phát sinh từ quá trình đánh bóng.

Các công nghệ làm sạch hiện đại nhằm mục đích giảm tác động đến môi trường và cải thiện hiệu quả làm sạch bằng cách sử dụng ít hóa chất hơn trong khi vẫn cung cấp khả năng làm sạch hiệu quả hơn. Ví dụ, sự phát triển của các hóa chất làm sạch tiên tiến đã cho phép giảm số chu kỳ làm sạch và đơn giản hóa các quy trình làm sạch.

Việc lựa chọn và sử dụng đúng các quy trình làm sạch và dung dịch làm sạch này là chìa khóa để kiểm soát chất lượng và cải thiện năng suất trong sản xuất chất bán dẫn và là một yếu tố thiết yếu trong sản xuất các thiết bị tiên tiến.

Bảo quản dung dịch vệ sinh đúng cách

Việc bảo quản đúng cách các chất lỏng làm sạch trong sản xuất chất bán dẫn là rất quan trọng để đảm bảo hiệu quả và an toàn của quá trình làm sạch. Bảng dưới đây tóm tắt các điều kiện bảo quản và biện pháp phòng ngừa đối với các chất lỏng làm sạch chính.

| Dung dịch vệ sinh | Điều kiện lưu trữ | Ghi chú |

| Hỗn hợp axit sunfuric/hydro peroxide (SPM) | Nhiệt độ: 10°C đến 30°C, ở nơi thông gió tốt | Ổn định trong hơn 100 ngày, có thể sử dụng ở nhiệt độ cao |

| Dung dịch vệ sinh RCA (SC1, SC2) | Trong một bể trơ ở nhiệt độ khoảng 80°C | Chuẩn bị ngay trước khi sử dụng và sử dụng trong vòng 10 phút |

| Axit flohydric (HF) | Thùng chứa chuyên dụng chống axit, nơi mát và tối | Bảo quản riêng biệt với các hóa chất khác |

| Dung môi hữu cơ (acetone, IPA) | Kho chứa chống cháy, khu vực thông thoáng | Cẩn thận với khả năng bắt lửa, tránh xa nguồn nhiệt |

| Nước Ozone | Container che chắn ánh sáng, môi trường nhiệt độ thấp | Phân hủy nhanh, vì vậy hãy chuẩn bị ngay trước khi sử dụng. |

Temperature control, ventilation and proper containers are essential for storing cleaning solutions. For example, SPM solution is a mixture of 31.25 cm³ water, 18.75 cm³ 98% sulfuric acid and 50 cm³ 35% hydrogen peroxide, and can be stored stable for over 100 days under proper conditions. On the other hand, RCA cleaning solution is recommended to be prepared just before use and used for a short time in an inert tank at high temperature. These proper storage methods will maximize the effectiveness of the cleaning solution and ensure its safety.

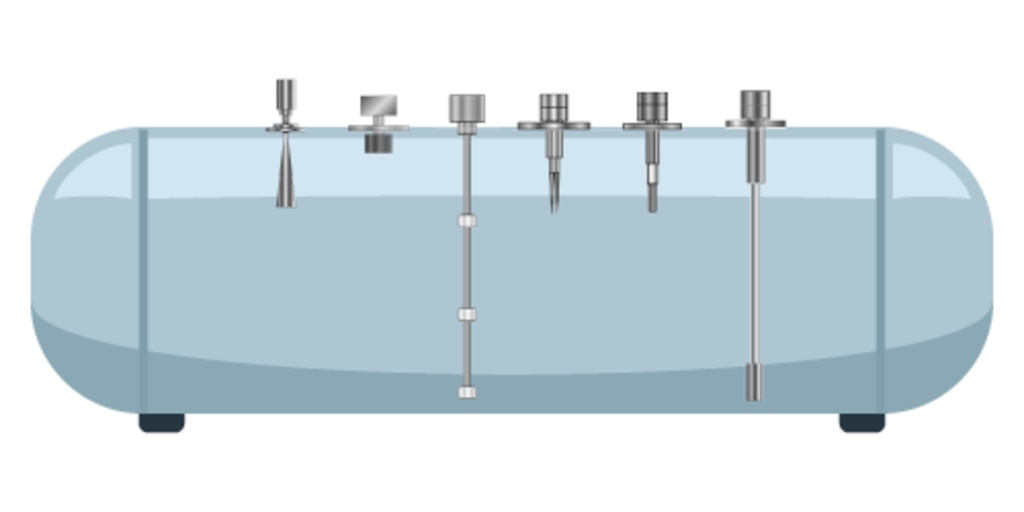

Tầm quan trọng của việc quản lý bể chứa

Giám sát mức dung dịch làm sạch trong các quy trình sản xuất chất bán dẫn là điều cần thiết để đảm bảo hoạt động hiệu quả và an toàn.

Việc triển khai hệ thống giám sát phù hợp mang lại những lợi ích chính, bao gồm:

- Tối ưu hóa việc sử dụng hóa chất: Kiến thức chính xác về mức dung dịch trong bể giúp ngăn ngừa tình trạng sử dụng quá mức hoặc thiếu hụt chất lỏng làm sạch, đảm bảo sử dụng hiệu quả các nguồn lực.

- Cải thiện tính an toàn: Giảm nguy cơ bể chứa bị đầy và rò rỉ, đảm bảo an toàn cho người lao động.

- Duy trì tính liên tục của quy trình: Ngăn ngừa tình trạng dừng dây chuyền sản xuất do thiếu chất lỏng làm sạch và tăng năng suất.

- Tận dụng dữ liệu thời gian thực: Giám sát từ xa giúp đưa ra quyết định nhanh hơn và bảo trì phòng ngừa.

Những lợi thế này góp phần đáng kể vào việc kiểm soát chất lượng và giảm tác động đến môi trường trong sản xuất chất bán dẫn, giúp hiện thực hóa các quy trình sản xuất bền vững.

Các loại và tính năng của cảm biến mức

Nhiều loại cảm biến mức khác nhau được sử dụng để quản lý các bể chứa dung dịch vệ sinh trong quy trình sản xuất chất bán dẫn. Các cảm biến này đóng vai trò quan trọng trong việc đo chính xác mức chất lỏng trong các bể chứa để đảm bảo quy trình vệ sinh hiệu quả và vận hành an toàn. Bảng dưới đây tóm tắt các loại cảm biến mức chính, nguyên lý hoạt động và tính năng của chúng.

| Loại cảm biến | Nguyên lý hoạt động | Đặc trưng |

| Cảm biến siêu âm | Đo thời gian phản xạ của xung siêu âm | Không tiếp xúc, áp dụng cho nhiều loại chất lỏng |

| Cảm biến điện dung | Phát hiện những thay đổi về điện dung do mức chất lỏng | Áp dụng cho chất lỏng dẫn điện và không dẫn điện, độ chính xác cao |

| Công tắc phao | Lực đẩy của chất lỏng khiến phao di chuyển lên xuống, kích hoạt công tắc. | Đơn giản, đáng tin cậy, chi phí thấp |

| Cảm biến quang học | Phát hiện những thay đổi trong phản xạ và khúc xạ ánh sáng do sự có mặt hoặc không có chất lỏng | Không tiếp xúc, phản ứng nhanh, áp dụng cho chất lỏng ăn mòn |

| Cảm biến radar | Đo thời gian phản xạ của vi sóng | Độ chính xác cao, không dễ bị ảnh hưởng bởi nhiệt độ, áp suất hoặc bụi |

Các cảm biến này được sử dụng cho các ứng dụng phù hợp theo đặc điểm tương ứng của chúng. Ví dụ, cảm biến siêu âm không tiếp xúc và có thể được sử dụng với nhiều loại chất lỏng, khiến chúng phù hợp để theo dõi các bồn chứa chất lỏng làm sạch có tính ăn mòn cao. Trong khi đó, cảm biến quang học có phản ứng tốc độ cao và hiệu quả để theo dõi các điểm cụ thể như phát hiện xem bồn chứa đầy hay rỗng.

Cam kết phát triển bền vững

Ngành công nghiệp bán dẫn đang có cách tiếp cận chủ động hướng tới tính bền vững và bảo vệ môi trường.

Các chiến lược chính bao gồm:

- Giảm phát thải khí nhà kính: Samsung đã phát triển các sản phẩm giúp giảm phát thải carbon khoảng 680.000 tấn và NVIDIA đã tăng mức sử dụng năng lượng tái tạo lên 76% vào năm 2023-2024.

- Cải thiện hiệu quả năng lượng: Đang có tiến triển trong việc phát triển chip công suất thấp và tối ưu hóa quy trình sản xuất để giảm mức sử dụng năng lượng.

- Quản lý nước: Intel có mục tiêu đạt được mức sử dụng nước dương ròng vào năm 2030.

- Giảm chất thải: Intel đang nỗ lực đạt được mục tiêu không có chất thải vào năm 2030 và sẽ tái sử dụng và tái chế 94% chất thải của mình vào năm 2023.

- Phát triển các công nghệ sản xuất xanh: Việc sử dụng nguyên liệu thô có GWP (tiềm năng làm nóng toàn cầu) thấp và việc giới thiệu các công nghệ để giảm phát thải khí flo đang được thúc đẩy.

Thông qua những nỗ lực này, ngành công nghiệp bán dẫn đặt mục tiêu đạt được tăng trưởng bền vững trong khi giảm tác động đến môi trường.

Please feel free to ask us if you have any questions

or you want our support. ⇩⇩⇩

© Matsushima Measure Tech Co., Ltd.