半導体洗浄の最適化ガイド

半導体製造プロセスにおいて、洗浄工程は全工程の約3割を占め、製品の品質と歩留まりに直接影響を与える重要な役割を果たしています。本ガイドでは、半導体洗浄の重要性から薬液管理の最適化まで、製造プロセスの効率と品質向上に不可欠な洗浄技術の詳細を解説します。

目次[非表示]

物理洗浄と化学洗浄の違いと応用

半導体製造プロセスにおいて、洗浄は欠かせない工程です。その中で主に用いられる手法が物理洗浄と化学洗浄です。物理洗浄は、機械的な力を利用してパーティクルや汚れを除去する方法です。これには、超音波洗浄やブラシやエアーを使用した手法が含まれます。物理的な力で汚れを取り除くため、後処理が少なく、化学薬品に触れる機会が少ないのが特徴です。

一方で、化学洗浄は、特定の化学薬品を使用して、分子レベルでの汚れの除去を行います。酸やアルカリ性の溶液を使用し、化学反応を通じて汚れを除去するため、高い効果を発揮します。ただし、化学洗浄によって生成される廃液や薬品の取り扱いには注意が必要です。どちらの方法も、それぞれの特性を理解し、状況に応じて使い分けることが重要です。

パーティクル除去技術の進化と課題

パーティクル除去技術は、半導体製造における重要な課題として常に進化を続けています。従来のRCA洗浄法に加え、近年では局所的なパーティクル除去技術が注目されています。例えば、レーザーを用いてパーティクルを揮発性物質に変化させる方法や、エアロゾルの吹き付けによる物理的除去法が開発されています。これらの技術は、ウェハ全面を洗浄するのではなく、特定のパーティクルをピンポイントで除去することができるため、効率的かつ環境負荷の少ない洗浄が可能となります。しかし、MEMSなどの微細構造を持つデバイスでは、洗浄による構造損傷のリスクが課題となっており、より繊細な除去技術の開発が求められています。また、半導体の微細化に伴い、ナノサイズのパーティクル制御がますます重要になっており、クリーンルーム技術や装置内のパーティクル発生メカニズムの解明など、総合的なアプローチが必要とされています。

各工程で発生する洗浄の内容と洗浄で使用される薬液の種類

半導体製造の各工程では、異なる種類の汚染物質を除去するために様々な洗浄方法と薬液が使用されます。以下の表は、主要な洗浄工程とそれぞれで使用される代表的な薬液をまとめたものです。

製造工程 |

洗浄の内容 |

主な使用薬液 |

ウェハ洗浄 |

パーティクルの除去、 有機物、金属汚染の除 |

RCA洗浄液(SC-1、SC-2) |

フォトリソグラフィ |

レジスト残渣の除去 有機物の除去 パターン形成後の洗浄 リンス処理 |

アセトン、N-メチル-2-ピロリドン イソプロピルアルコール 現像液 純水 |

エッチング |

エッチング残渣の除去 選択的な膜の除去 有機物の除去 金属汚染の除去 リンス処理 |

フッ酸、硝酸、リン酸の混合液 希フッ酸 硫酸過酸化水素水溶液 塩酸過酸化水素水溶液 純水(超純水 |

CMP(化学機械研磨) |

スラリー残渣の除去 金属汚染の除去 有機物の除去 表面洗浄とリンス |

希アンモニア水 希フッ酸 過酸化水素水を含む溶液 純水 |

メタライゼーショ |

金属残渣の除去 有機物の除去 酸化膜の除去 表面洗浄とリンス |

希アンモニア水 希フッ酸 過酸化水素水を含む溶液 純水 |

これらの洗浄工程は、半導体の品質と性能を確保するために製造プロセス全体の約30%を占める重要な役割を果たしています。各工程で適切な薬液を使用することで、微細な汚染物質を効果的に除去し、高品質な半導体デバイスの製造を可能にしています。

また、クリーニング後には、洗浄薬液の残留物を除去するために脱水工程が必要です。この際、洗浄液をしっかりと排出しないと、次の工程での不具合を引き起こすリスクがあります。このため、各工程で使用される薬液の特性やその効果をしっかり理解し、適切な手順で洗浄を行うことが重要です。

洗浄液の適切な管理と使用後の処理の方法

洗浄液はその効果を最大限に引き出すために適切に管理する必要があります。使用期限や劣化のチェック、濃度の管理などが不可欠です。さらに、洗浄液の使用後には、廃液処理を行う必要があります。これには、法令に基づいた適切な処理を行い、環境への負荷を最小限に抑えることが求められます。以下の表は、洗浄液の主要な管理ポイントと推奨される保管方法をまとめたものです。

管理ポイント |

推奨される方法 |

保管場所 |

直射日光を避け、涼しい場所で保管 |

容器の取り扱い |

移し替えは禁止、元の容器で保管 |

使用期限 |

期限切れの洗浄液は使用しない |

保護具 |

取り扱い時は適切な保護具を着用 |

分別保管 |

食品や他の化学物質と分けて保管 |

表示 |

内容物を明確に表示 |

安全データシート |

SDSを準備し、保管場所を周知 |

これらの管理方法を徹底することで、洗浄液の品質維持、作業者の安全確保、および環境への配慮が可能となります。特に、化学物質の適切な取り扱いと保管は、労働安全衛生法に基づくリスクアセスメントの対象となるため、法令遵守の観点からも重要です。

最近では、洗浄液を再利用するシステムも出てきています。これにより、コスト削減と環境負荷の低減を同時に進めることが可能となります。ただし、再利用にはこれまでよりも高い管理体制が必要です。したがって、各工場でのプロセス改善に向けた努力が続いています。

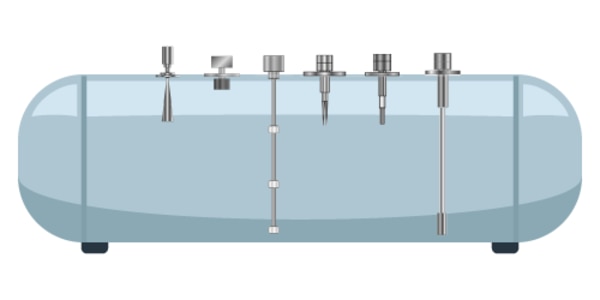

タンクのレベル監視方法

半導体製造プロセスにおいて、洗浄液タンクのレベル監視は効率的な生産と安全性確保のために不可欠です。適切なレベル管理を行うことで、作業効率を向上させることができます。 以下の表は、一般的に使用されるレベルセンサの種類とその特徴をまとめたものです。

センサ 種類 |

動作原理 |

主な特長 |

ミリ波レベル計 |

電波(ミリ波)を連続的に発信し、測定物から反射した電波がセンサに戻った際の位相差を距離に算出 |

非接触、高温高圧対応、小型のタンク・狭い場所での計測が可能 |

マイクロ波式レベル計 |

マイクロ波の往復時間から液面までの距離を算出 |

非接触、高温高圧対応 |

超音波式レベル計 |

超音波の往復時間から液面までの距離を算出 |

非接触、物性に関係なく反射が得られる |

圧力式レベル計 |

タンク下部の液体圧力で距離を算出 |

狭い場所での計測が可能、 低コスト |

アドミタンス式レベルスイッチ |

液体の静電容量の変化でレベルを検出 |

多様な液体に対応 液体だけでなくスラリー状の測定物も検出が可能 |

静電容量式レベルスイッチ |

液体の静電容量の変化でレベルを検出 |

多様な液体に対応 |

音叉式レベルスイッチ |

音叉の振動周波数変化でレベルを検出 |

高精度、メンテナンス容易 |

フロート式レベルスイッチ |

液面に浮かぶフロートの位置でレベルを検出 |

電げ不要、多点検知可能、低コスト |

電極式レベルスイッチ |

液体がアース電極と検出電極棒に触れた際に導通が発生しレベルを検出 |

多点検知可能、低コスト |

これらのセンサは、タンクの形状や洗浄液の特性に応じて選択されます。適切なレベルセンサを選択することでタンクのオーバーフローを防ぐだけでなく 、定期的なメンテナンスを行うことで、洗浄液の管理を最適化し、製造プロセスの効率と安全性を向上させることができます。

センサの選定にお困りなら『レベル計・レベルスイッチの機種選定ガイド』をご使用ください!

これまでは、一覧表からお客様の測定環境を選び、適切な機種を見つけていただくようになっていましたが、新しくなった”機種選定ガイド”は、webブラウザ上でお客様の測定環境を選択していくだけです。設問に答えていくと、最後は自動でお客様の環境にあった機種が選定されます。

レベル計・レベルスイッチの種類や特長、短所を理解し、悩んでいた機種選定も簡単にできるようになりました。

\ 機種選定の際は、ぜひご活用ください /

環境への配慮と持続可能性

半導体洗浄プロセスにおける環境への配慮と持続可能性は、業界全体の重要課題となっています。多くの企業が、水使用量の削減、有害化学物質の使用抑制、エネルギー消費の最適化に取り組んでいます。たとえば、環境負荷の低い洗浄剤の開発や、使用後の廃液処理をより効率的に行うためのシステムが導入されています。さらに、ゼロエミッションを目指した取り組みも広がっています。これは、排出物をゼロに近づけるための方法を模索し、技術革新を促進することを意味します。製造業全体が環境に配慮する姿勢を持つことで、クリーンな未来を築くための効果的な手法が生まれることが期待されています。

半導体製造プロセスにおける廃液タンクのレベル監視

半導体製造プロセスにおける洗浄工程は、製品の品質と歩留まりに直接影響を与える重要な工程です。下記のホワイトペーパーでは、洗浄工程で発生する廃液 タンクのレベル管理に焦点を当て、使用可能なレベルセンサの種類とその特長について詳しく解説します。