バグフィルター深刻トラブル事例3選

さまざまな現場で、バグフィルター(集塵機)のフィルター(ろ布)の破損や目詰まりによるトラブルが発生しています。集塵機を使用している工場であれば、どこでも起こりうることであり、もはや他人事ではありません。

集塵機のトラブルの背後には、見過ごされがちな”ほんのわずかな粉塵漏れ”が潜んでいます。

今回は、実際に発生した3つのトラブル事例を通して、「その前に気づく」仕組みの重要性をご紹介します。

事例①:異物混入によるロット全廃棄

原料の空気輸送ラインで輸送装置のフィルターが破損。

原料の中に破損したフィルターが混入し、製造ロット分すべてが廃棄処分に。幸い流通前に発覚したものの、数千万円規模の機会損失が発生しました。

課題

- 輸送装置のフィルター異常(破損)を察知させたい

- 設備の異常を素早く察知して損害を抑えたい

対策と効果

- ダストモニタをフィルター後の排気部に設置し、粉塵濃度を常時監視。フィルター交換のタイミングが見える化。

- 予知保全を行うことで、異物混入が未然に防止でき、原料廃棄ゼロへ。

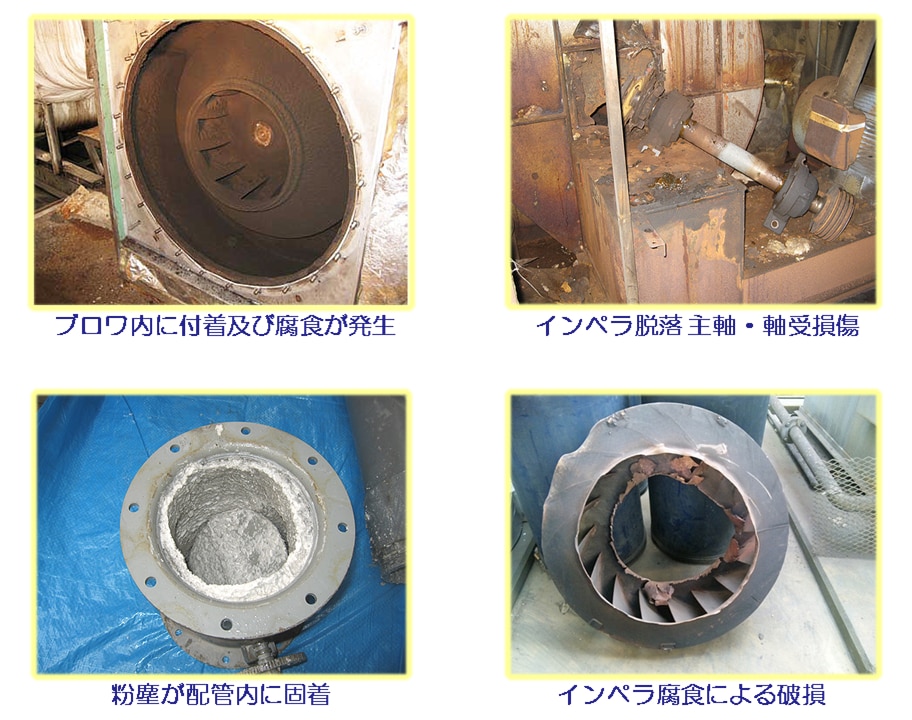

事例②:集塵機ブロワ腐食で緊急停止

集塵機から漏れた粉塵がブロワ内部へ侵入・付着。

数ヶ月かけて付着が進行し、最終的にインペラに粉塵が付着し、偏心揺れを起こしたり腐食し主軸を破損したため、ラインが停止しました。

課題

目視監視のみのため微量な粉塵に気づかない

点検頻度を上げると他業務に支障が出て、生産性が低下

ブロワへの粉塵侵入をリアルタイムで把握できていない

対策と効果

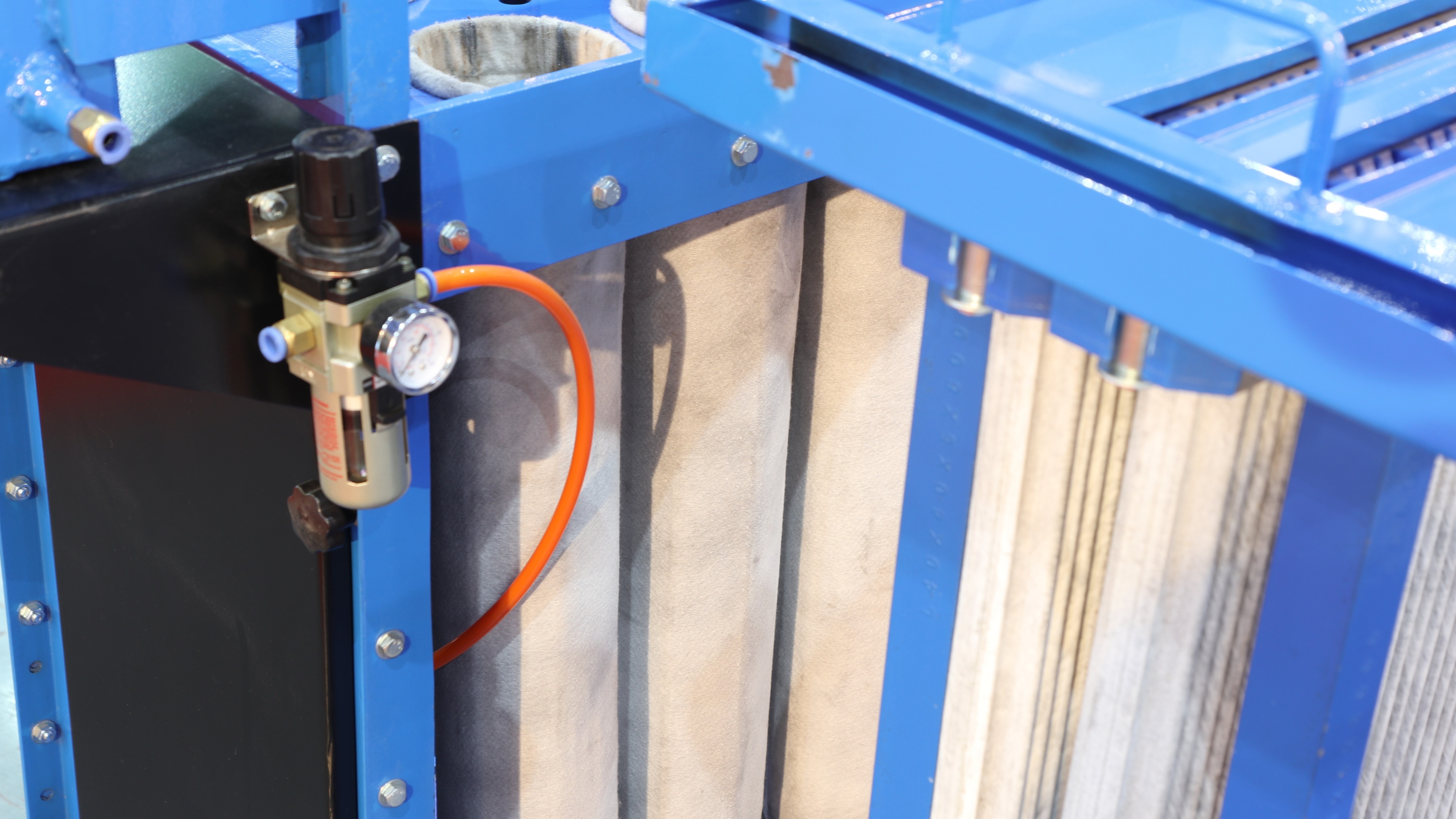

- ダストモニタを集塵機の二次側(大気放出側)に設置し、フィルターの劣化による漏れを素早く検知

- 予知保全により、点検頻度を上げずに済み、生産性が向上

- 粉塵の早期検知により、ブロワへの粉塵侵入を防止

事例③:二次電池原料製造ラインでの原料漏れ

高純度を求められる二次電池原料の製造ラインで、フィルターの破損により粉塵(原料)漏れが発生。原料漏れにより、月に2,700万円の損失を出し、製造原価に大きな影響を与えていました。

課題

- 原料漏れによる2,700万円の損失

- 健康被害への恐れ

対策と効果

- ダストモニタで予知保全できるようになり、損失ゼロへ!

- 作業者や周辺住民への健康被害防止に

ダストモニタで見えない変化を監視

トラブルの原因はすべて、わずかな粉塵漏れの見逃しでした。これに対し、粉塵濃度をリアルタイムで把握できる仕組みとして活躍するのがダストモニタです。

ダストモニタとは

ダストモニタは、排気中を流れる粉塵がプローブと接触または近くを通過する際に生じる電荷の移動を検出。この電荷の変化量を電流信号(DC4-20mA)として出力し、粉塵量の変化を常時モニタリングできます。

導入のメリット

- 異常の早期検知でトラブルを回避

- 予知保全で計画的なフィルター交換

- 品質不良の未然防止

- コスト・信用の両面リスクを低減

現場の見えないを見えるに変える

今必要なのは、見えない異常を数値で”見える化”する仕組みです。フィルター破損による被害を、「気づけなかった」から「気づけた」へ。粉塵漏れのソリューションとしてダストモニタの導入をご検討ください。