工場の省人化とは?センサ活用と最新技術・導入事例を解説

はじめに

日本の製造業は今、かつてない変革期にあります。少子高齢化による人手不足、熟練工の大量退職、グローバル競争の激化、そして働き方改革やESG経営といった新たな社会的要請。こうした状況下で、工場現場の「省人化」は経営の最重要課題となっています。

省人化とは、単に人件費を減らすための人員削減ではありません。現場の無駄や非効率を徹底的に見直し、設備やIT、センサ、ロボットなどの技術を活用して少ない人員でも高い生産性と品質を維持・向上させることを意味します。そこで今、そのカギを握るのが「センサ活用」です。

本記事では、工場の省人化が求められる社会的背景から、センサ技術の最新動向、導入事例、現場改善の進め方、そして今後の展望まで、現場目線でわかりやすく解説します。

目次[非表示]

省人化が求められる社会的背景

日本の生産年齢人口は1995年をピークに減少し続けており、2060年には総人口が約30%減ると予測されています。中でも製造業は、若年層の就業希望者が減り、熟練工の高齢化・大量退職が進行。結果として、現場の人材確保が年々難しくなっています。

さらに、働き方改革関連法の施行により、長時間労働の是正や有給取得の義務化、女性や高齢者の活躍推進など、従来型の「人海戦術」では現場運営が立ち行かなくなっています。

加えて、グローバル市場での競争激化や、原材料・エネルギーコストの上昇、品質管理の厳格化など、現場の負担は増す一方です。こうした環境下で、限られた人材で安定した生産を維持し、競争力を高めるためには、省人化が不可欠です。

省人化・省力化・少人化・ 自動化の違い

現場改善のキーワードには似た言葉が多くありますが、それぞれの意味と目的を正しく理解することが重要です。

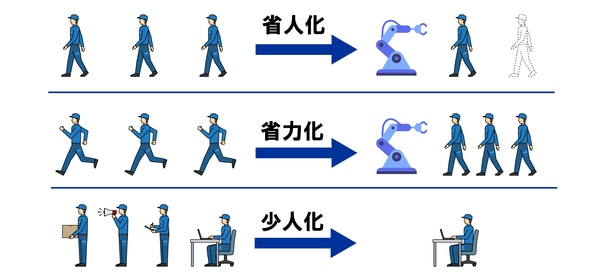

省人化

人員そのものを削減が目的。自動化や機械化により、必要最小限の人数で業務を運営することができる。

例)作業人数が減り、余った人は別の仕事へ

省力化

同じ作業をしている人数は変わらないが、自動化や機械化により作業負担が軽減される。

例)作業が楽になったが、必要な人は同じ。

少人化

生産量や需要に応じて、最も少ない人数で効率的に業務を行う体制。

例)忙しい時は人を増やし、暇な時は減らす

本記事は、特に「省人化」に着目し、現場の課題や目標に応じた最適な改善策としてセンサ技術などの最新動向や具体事例を詳しく解説します。

工場省人化のメリットと導入効果

省人化の推進は、単なるコスト削減にとどまりません。省人化には以下のような多面的なメリットがあります。

生産性向上

自動化やセンサ導入で作業のバラつきやミスを減らし、品質も向上。人手に頼らない標準化・安定化に繋がる。

人手不足対策

限られた人材で現場を維持でき、採用難や離職リスクを低減。

コスト削減

人件費や材料ロス、エネルギーコストを削減。生産計画やリソース配分の最適化

安全性向上

危険作業の自動化で事故リスクを減らし、作業者の健康・安全を守る。

業務の見える化・データ活用

自動化やセンサ導入で生産データが蓄積されやすくなり、PDCAサイクルを活用した改善が進みやすくなる。

これらの効果を最大化するためには、現場の状況や課題を正確に把握し、最適な技術導入と運用体制の構築が必要です。

センサ活用による省人化の最新動向と具体的事例

近年、工場の省人化を実現するセンサ活用は、単なる「見える化」や「自動化」にとどまらず、AIやIoTとの連携、現場データのリアルタイム活用、さらには作業者の動線や安全まで最適化する領域へと進化しています。その最新動向は、以下のような現場事例として具体的に現れています。

自動組み立てラインでのセンサ活用

自動車部品工場では、トルク(回転力)センサや画像センサを組み立てラインに導入し、組み立て精度を自動管理しています。これにより、人手を減らしながらも品質の安定化と生産性の向上を両立。従来は熟練作業員に頼っていた工程も、センサとロボットによる自動化で標準化が可能となりました。

自動検査システムによる品質管理

食品工場では、カメラや画像センサ、AIを活用した自動検査システムが導入されています。異物混入やパッケージ不良を自動判定し、検査員の負担を大幅に削減。微細な欠陥も見逃すことなく、品質リスクを最小化しています。

設備点検・保全の省人化

電波・振動・温度センサを設備に設置し、異常時には自動アラートを発信する仕組みが広がっています。従来は定期巡回や目視点検が必要だった作業が大幅に削減され、予知保全でトラブルを未然に防ぐことが可能です。これにより、保守要員の負担軽減と設備稼働率の向上が実現しています。

無人搬送車(AGV)やロボットの活用

AGVや協働ロボットがセンサと連動し、搬送や仕分け作業を自動化。人手作業を減らしつつ、作業効率と安全性を向上させています。多品種少量生産や柔軟なライン変更にも迅速に対応できるようになりました。

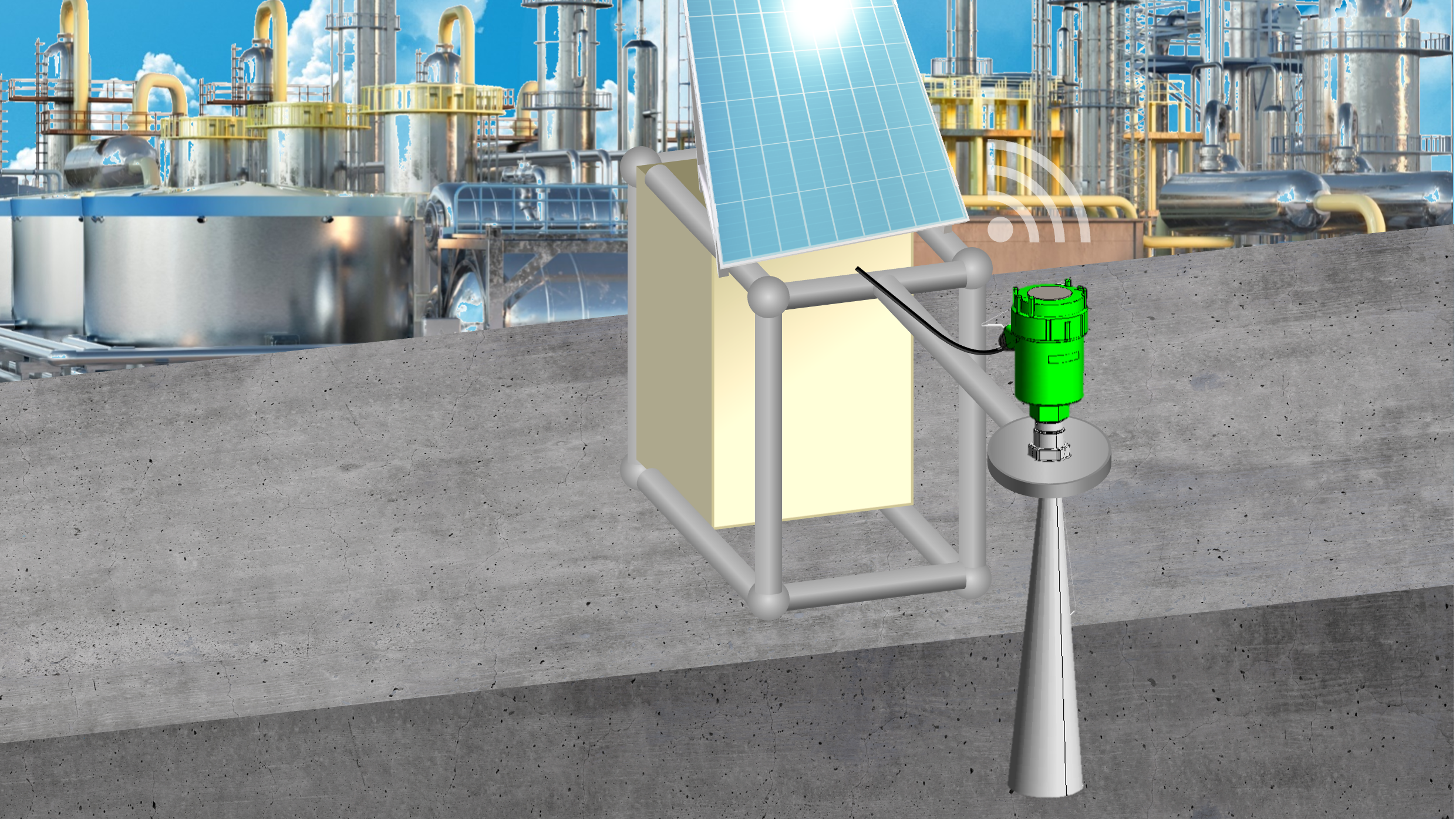

タンクの貯蔵レベルの監視にセンサを活用

タンクの天井部や側面などにレベルセンサを設置、超音波や電波(マイクロ波)、静電容量、差圧など様々な測定原理で原料の表面までの距離や圧力を検出し、原料の貯蔵量を算出します。これにより、タンク内の原料がどの程度残っているかを一目で把握でき、不足や過剰充填を防ぐことができます。さらに、レベルセンサのデータは自動化システムや中央監視室に送信され、必要に応じて原料の投入や排出を自動制御したり、異常時にアラートを発信したりすることも可能です。これにより、人による検尺作業がなくなり、生産工程の効率化や安全性の向上、省人化が実現します。

センサ導入のポイント

現場課題の見える化とボトルネックの特定

センサ導入を検討する際、まず重要なのは「どの工程に課題があるのか」を明確にすることです。作業時間や人員配置、属人的な判断が必要な箇所など、現場の実態をデータとヒアリングを通じて見える化し、改善余地のあるボトルネックを特定しましょう。

ROI(投資対効果) の算出と費用対効果の説明

導入に際しては、「いくらかけて、どれだけ効果が出るのか」を示すROI(投資対効果)の算出が不可欠です。センサの導入コスト、メンテナンス費用、削減できる作業時間や人件費などを事前に試算し、経営層や現場への説得材料とします。

現場の巻き込み・教育による不安の払拭

省人化は現場スタッフの働き方や役割を大きく変える可能性があります。そのため、現場への十分な説明や意見の吸い上げ、導入前後の教育が欠かせません。不安や反発を最小限に抑え、現場からも積極的に活用される状態を目指しましょう。

既存設備との接続やシステム連携の検討

導入するセンサは、すでに稼働している機器やシステムとの連携が求められる場面も多くあります。データの統合や通信の整合性を事前に確認し、センサ単体ではなくライン全体を最適化できるような構成を目指すことが重要です。

改善ステップと導入の進め方

一部工程でのパイロット導入と検証

いきなり全体に導入するのではなく、まずは効果が出やすい一部の工程に限定したパイロット導入を実施しましょう。実際に稼働させることで、想定外の課題や改善点も見えてきます。

段階的展開と効果測定、PDCAの継続

パイロットで得られた結果をもとに、効果のあった取り組みを他の工程にも水平展開します。その際は定期的な効果測定を行い、課題があれば改善を加えるPDCAサイクルを回すことが、省人化の継続的な成功につながります。

組織内の運用ルールや教育体制の整備

センサやシステムが導入されても、運用ルールが整っていなければ効果は限定的です。点検頻度や異常時の対応手順など、明確なルールを策定するとともに、操作や保守の教育体制も並行して整備しましょう。

省人化の課題と今後の展望

初期投資の課題と補助金活用

センサ導入には、ある程度の初期費用が発生します。この課題を乗り越えるために、補助金や助成金制度の活用が有効です。公的支援制度を活用することで、企業側の負担を軽減し、導入へのハードルを下げることができます。

技術進化への対応力と無人工場の可能性

今後は、AIやロボット、IoTといった技術との連携がさらに進展し、現場の判断や調整までも自動化される時代が訪れます。いずれは無人工場のような高度自動化も視野に入る中、企業には変化に適応できる柔軟性が求められます。

スマートファクトリー化への布石

センサの導入は、スマートファクトリー実現への第一歩です。個別の課題解決から始まり、全体の最適化、データ駆動型の工場運営へとつなげていくことが、省人化と生産性向上の両立を可能にします。

まとめ

工場の省人化は、単なる人員削減ではなく、現場の効率化・安全性向上・柔軟な生産体制の構築に直結します。センサ技術の活用はその中核を担い、今後も進化が期待されます。まずは自社の現場課題を整理し、段階的なセンサ導入から省人化を始めてみましょう。株式会社マツシマメジャテックは、現場に最適なセンサソリューションで工場の省人化を力強くサポートします。ぜひご相談ください。

事例紹介:現場の省人化で、慢性的な人手不足をスマートに解決!

産業現場における「遠隔監視」と「省人化」を実現した導入事例をご紹介します。

ご紹介する事例は、ピンポイント配送・回収作業における「ホッパーの残量を無線で遠隔監視」です。この事例は、人手不足が進行し監視業務の負担が増加、現場確認のための不要な移動が多発、配線工事やその後の保守に多くの手間とコストが発生などの課題を抱える多くの企業にとって、非常に有効な解決策となっています。

マツシマメジャテックが提供する「測るIoT」システムは、ミリ波レベル計やアドミタンス式・振動式レベルスイッチとLoRa無線を組み合わせ、容器内の内容物レベルを遠隔からリアルタイムで監視できる仕組みです。某工場における従来のトラックによる回収作業は、容器の内容物レベルが現地でしか把握できず、定期的に全てのルートを巡回する必要がありましたが、このシステムの導入により、必要な時に必要な場所だけに配車が可能となりました。これにより、無駄な巡回や人手不足の解消、燃料・人件費の削減、さらには環境負荷の低減にも大きく貢献しました。また、取得したデータを分析することで、より効率的なルート設定や作業計画の最適化が実現でき、働き方改革や省力化にも寄与します。複数のセンサー情報はパソコンや端末で一括モニタリングが可能で、現場の業務効率向上に役立つシステムです。

また、従来の有線による配線コストは大きな負担となっていましたが、今回ご紹介するセンサと無線機器を組合せた導入事例は、その課題を大幅に軽減します。例えば、200mの配線に100万円以上かかっていた場合でも、無線化なら約50万円で実現可能です。配線距離が長くなるほど、コスト削減効果はさらに大きくなります。さらに、LoRa無線を利用することで、見通し最大5kmまで対応できる点あわせてご紹介しております。

このように、マツシマメジャテックは、現場の課題を的確に把握し、無線技術を活用した省力化・省エネソリューションを提供することで、企業の脱炭素対策やコスト削減をサポートしています。