溶解炉を人に変わってレベル計測

溶解炉のレベル計測における安全面の課題解決事例

事例1:アルミ溶解炉

設備概要

アルミ缶などのリサイクル設備で、アルミのスクラップを溶解してアルミのインゴットを生産する工程での事例です。

課題

溶解炉において湯面レベルを計測すると出来上がるアルミインゴットの質量が割り出せます。

しかし、それには人がスケールをもって湯面レベルを計測する必要があり安全面が課題でした。

アルミ缶などのリサイクル設備で、アルミのスクラップを溶解してアルミのインゴットを生産する工程での事例です。

課題

溶解炉において湯面レベルを計測すると出来上がるアルミインゴットの質量が割り出せます。

しかし、それには人がスケールをもって湯面レベルを計測する必要があり安全面が課題でした。

マイクロ波レベル計で課題を解決!

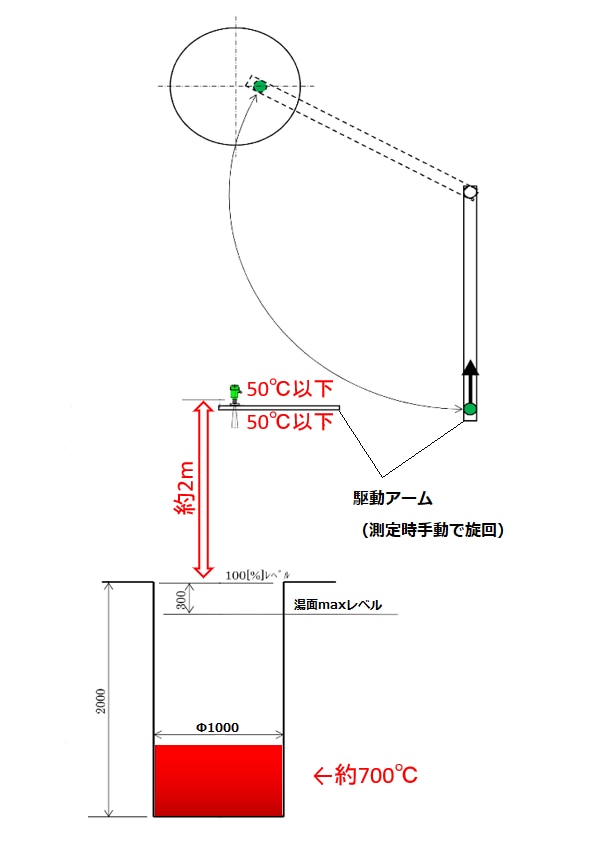

ノウハウ

旋回アームの先端部にレベル計を設置。計測する時だけ炉上に移動させて計測します。

特長

1.遠隔からの非接触計測なので熱の影響を受けません。

2.浮遊物を透過して計測できます。

効果

1.作業者の安全が確保できる。

2.スケール(消耗品)のランニングコストを削減できる。

事例2: 鋳鉄溶解炉①

設備概要

鋳鉄溶解炉は投入したスクラップを溶解し銑鉄を作る設備です。

課題

スクラップ投入量の自動化。

これまで湯面レベルは作業者による目視確認だったため、安全面・省力化が課題でした。

鋳鉄溶解炉は投入したスクラップを溶解し銑鉄を作る設備です。

課題

スクラップ投入量の自動化。

これまで湯面レベルは作業者による目視確認だったため、安全面・省力化が課題でした。

マイクロ波レベル計で課題を解決!

ノウハウ

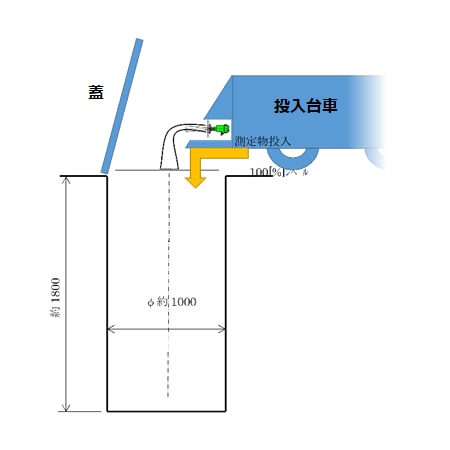

スペースがないためスクラップ投入台車に横取付します。

アンテナが湯面を向くようL型アンテナに変更します。

センサ周辺も高温のため冷却ボックスで本体を保護し、アンテナはエアパージで保護します。

特長

1.非接触計測なので消耗品はありません。

2.浮遊物を透過して計測できます。

効果

1.作業者の安全が確保できる。

2.自動化を実現しコストを抑えます。

事例3: 鋳鉄溶解炉②

設備概要

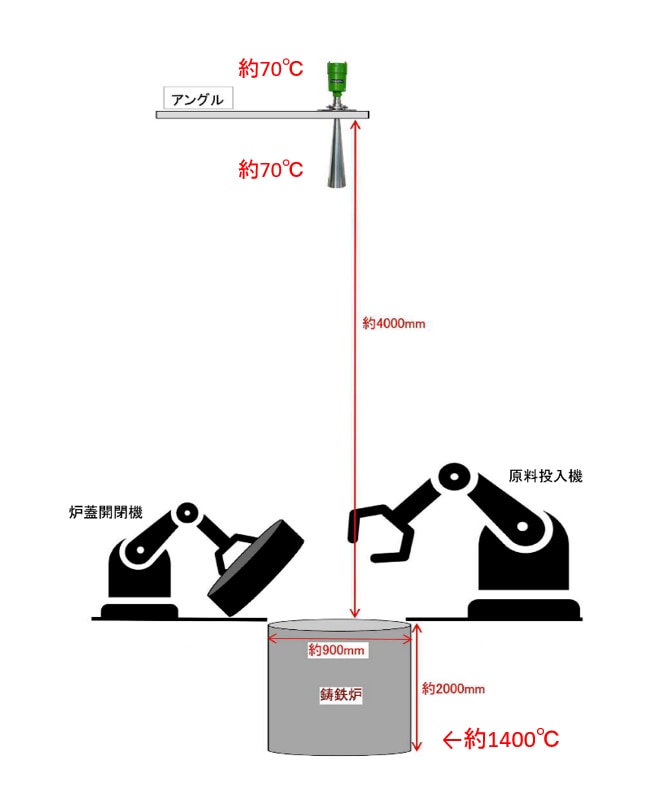

鋳鉄溶解炉は投入したスクラップを溶解し銑鉄を作る設備です。

課題

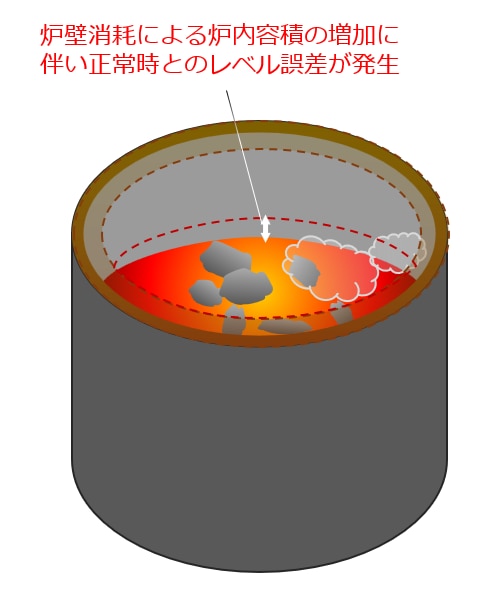

炉壁の消耗に気づかず溶銑が飛び出すリスクがありました。

また炉壁の摩耗は溶銑レベルの変化として表れるため、これを計測することで摩耗状態を把握できますが、それには限られた計測スペースと高温環境が課題でした。

鋳鉄溶解炉は投入したスクラップを溶解し銑鉄を作る設備です。

課題

炉壁の消耗に気づかず溶銑が飛び出すリスクがありました。

また炉壁の摩耗は溶銑レベルの変化として表れるため、これを計測することで摩耗状態を把握できますが、それには限られた計測スペースと高温環境が課題でした。

マイクロ波レベル計で課題を解決!

ノウハウ

ロボットとの干渉を避けるため炉より4m上にレベル計を設置しました。 更に旋回アームにレベル計を設置することで必要な時だけ計測できるようになり、ロボット(原料投入機・炉蓋開閉機)との併用を実現しました。

特長

1.遠隔からの非接触計測なので熱の影響がありません。

2.浮遊物を透過して計測できます。

効果

1.計画的な炉の修繕が行えるようになった。

2.炉壁消耗による溶銑飛び出しのリスクがなくなった。

\ マイクロ波レベル計の詳細はこちら /

関連記事

CONTACT

生産現場の監視や自動制御でお困りの際は

マツシマメジャテックへご相談ください。

ご不明な点はお気軽に

お問い合わせください

お問い合わせください

各サービス資料の

ダウンロードはこちら

ダウンロードはこちら