ベルトコンベヤの安全運転対策

素材産業やエネルギー産業では大量の原料や燃料を搬送するのにベルトコンベヤが利用されています。昔に比べると事故は減りましたが、設備が古くなると様々なトラブルも発生しやすくなります。そんなベルトコンベヤの安定した運用と作業者の安全のためにトラブルの性質を知っておくことは重要なことです。ここではそんなトラブルとその対策についてお伝えします。

目次[非表示]

コンベヤの利用目的と問題点

■利用目的

原料・半製品・製品などを次工程にスムーズに送ること。

■問題点

事故や故障頻度が高いと身体への障害、環境問題、生産性の低下、補修費増大などを招く。

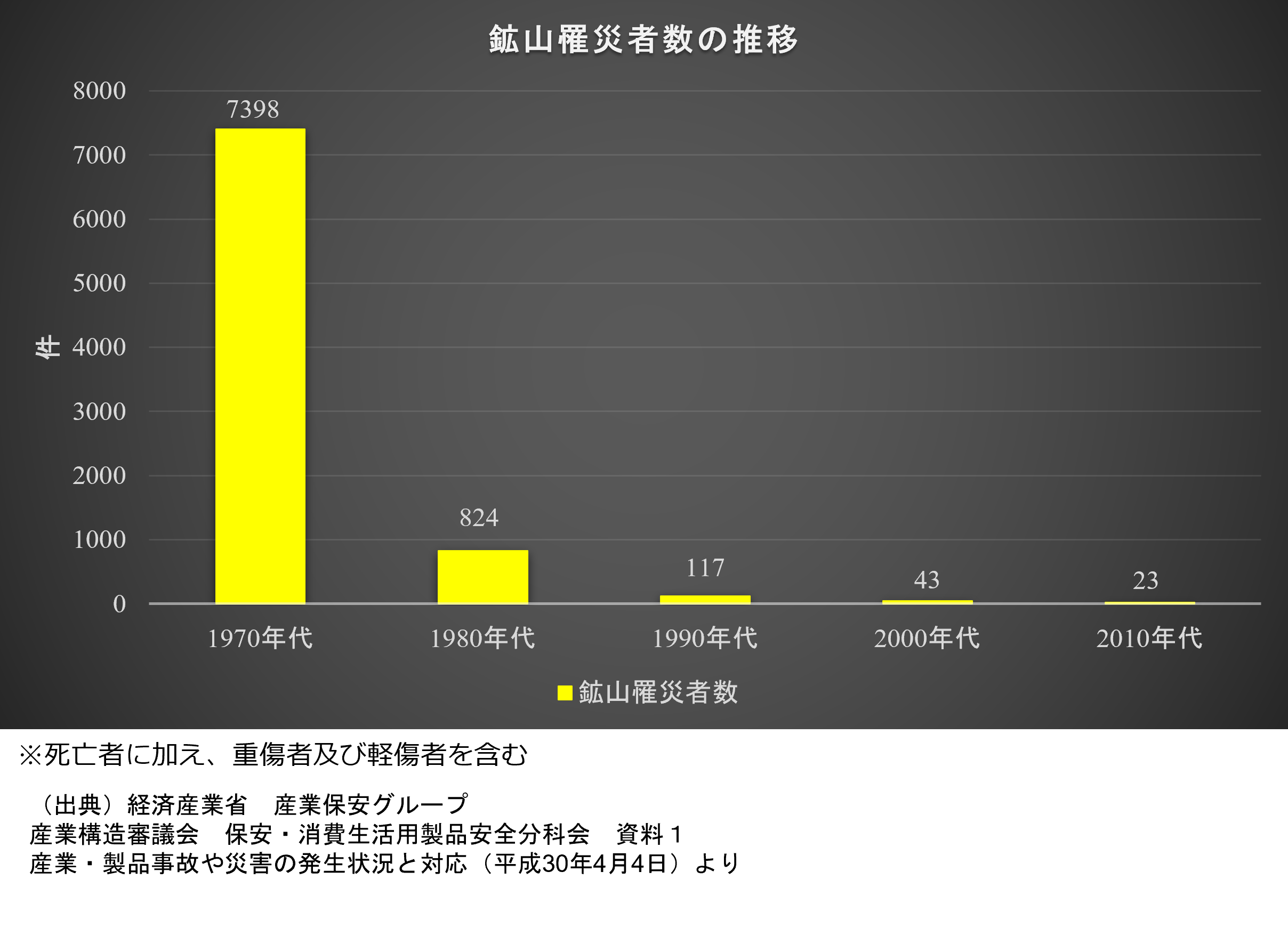

鉱業における罹災者の推移

こちらは鉱業における罹災者数(りさいしゃすう)の推移です。(罹災者とは事故などにより被災した人のこと)

長年の安全への取り組みによって、高度経済成長期に比べると罹災者数は大幅に減っています。そこには安全への教育だけでなく、ミスを犯しても大事に至らない仕組みや人の代わりとなって現場を見張る安全スイッチも大きな役割を果たしています。効果が上がってきているとはいえ事故を完全に防止することはなかなか難しいです。これを一つでもなくせるよう更に安全への理解と対策の実施を継続していくことが最も重要になります。

主な6つのトラブル

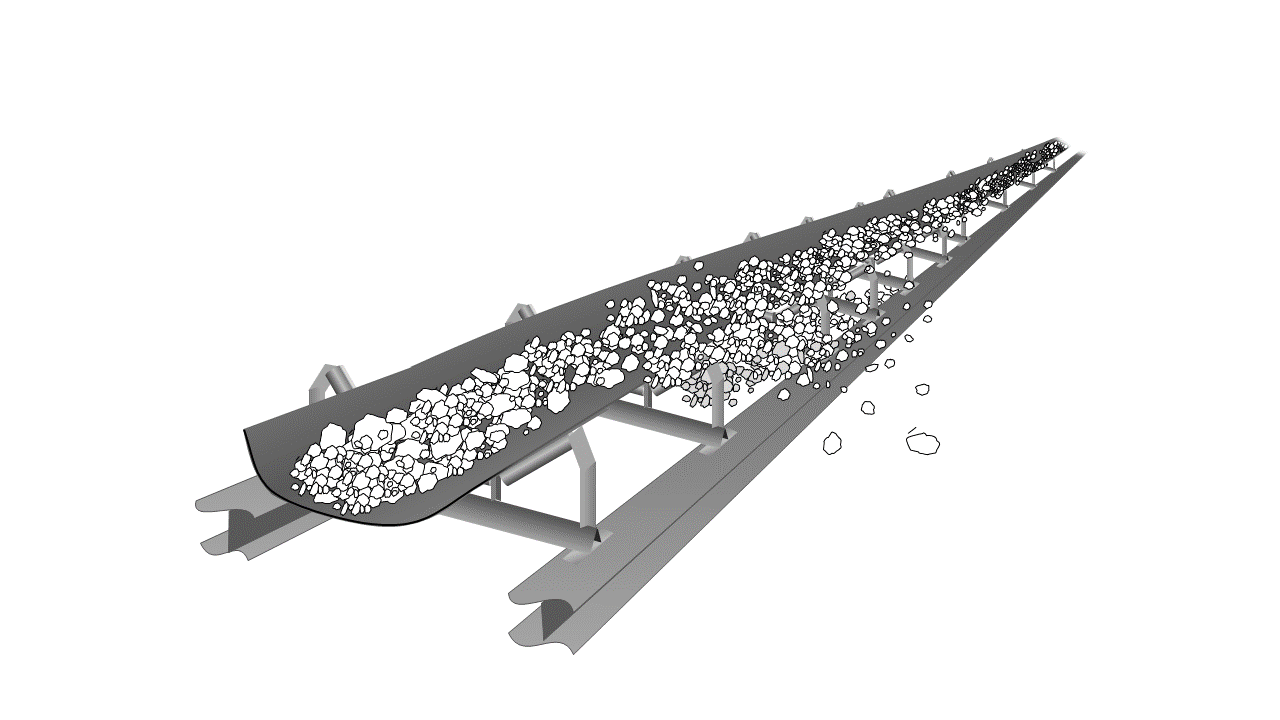

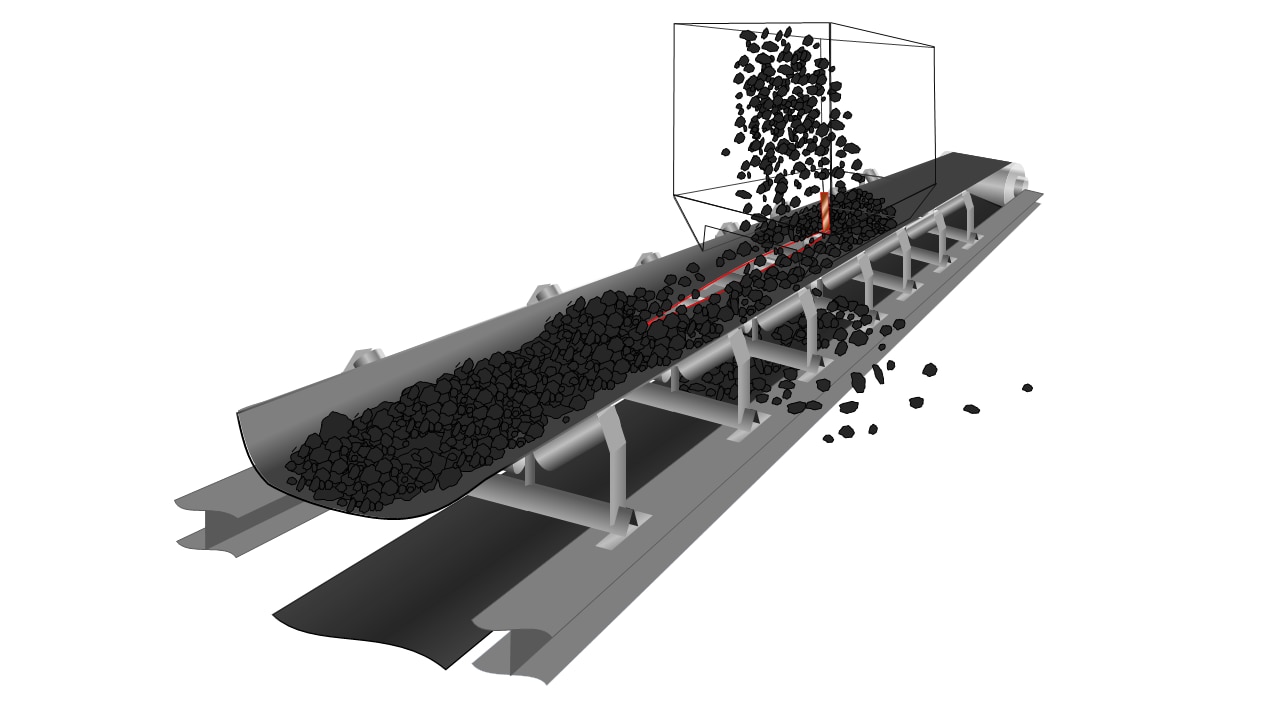

荷こぼれ

主な要因は次のとおりです。

1.プーリ、ローラへの異物の付着、噛み込み。

2.不回転又は破損したローラが有る。

3.搬送物が変わった(片荷、塊の大きさ)。

4.スカートゴムが破損又は搬送物が噛みこんでいる。

5.ベルトの破損。

これにより、

ベルトの蛇行 ➡ 荷こぼれ ➡ 生産ロス/メンテ費用増大 へと繋がっていきます。

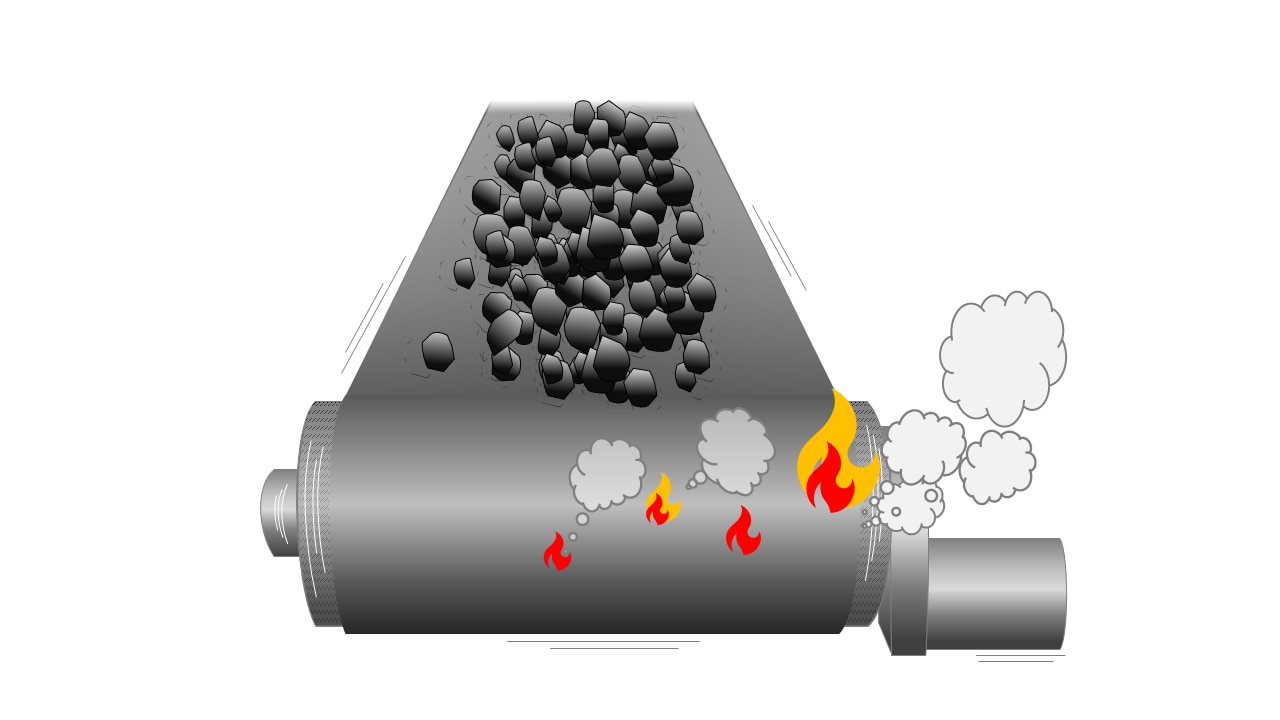

火災

主な要因は次のとおりです。

1.駆動プーリとベルト間でスリップが発生

2.回転体(ベアリング、ローラなど)の動作不良によおる発熱

3.蛇行したベルトがフレームなどと接触して摩擦し発熱

4.ローラスタンドやダストパンへの粉塵堆積による発熱

5.火気を使用した作業からの引火

これにより、

火災 ➡ 人身事故/生産ロス/メンテ費用増大/健康被害/大気汚染 へと繋がっていきます。

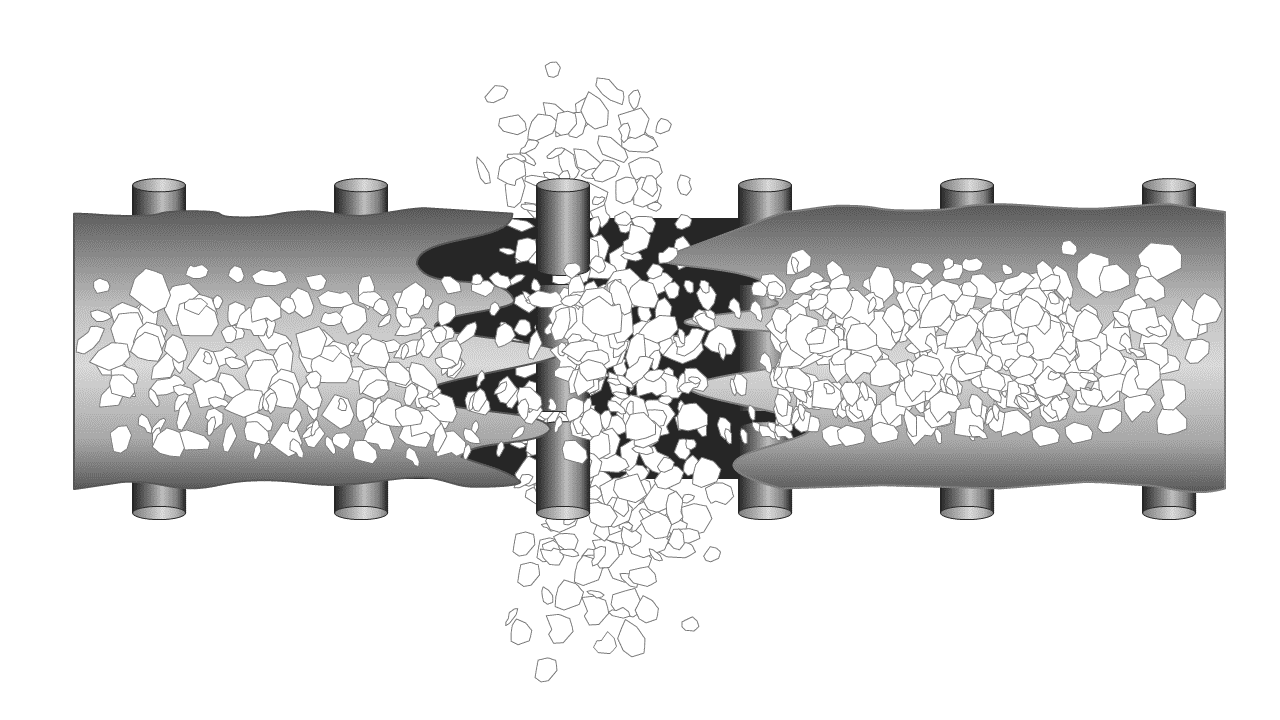

縦裂き

主な要因は次のとおりです。

搬送物に紛れ込んだ鋭利な固形物(搬送物や金属片)がシュート下のベルトを貫通しインパクトローラに引っかかる。

これにより

縦裂き ➡ 生産ロス/メンテ費用増大 へと繋がっていきます。

ベルト切断

主な要因は次のとおりです。

1.駆動プーリとベルト間でスリップが頻発する。

2.ベルトのカバーゴムが摩耗しい帆布が全長に亘り露出してきた。

3.ベルト帆布の幅方向に対し10%以上の傷が発生している。

4.ベルト全長に亘り貫通縦裂き傷が生じた。

5.再三の中入修理や部分補修を行っている。

これにより

ベルト切断 ➡ 人身事故/生産ロス/メンテ費用増大 に繋がっていきます。

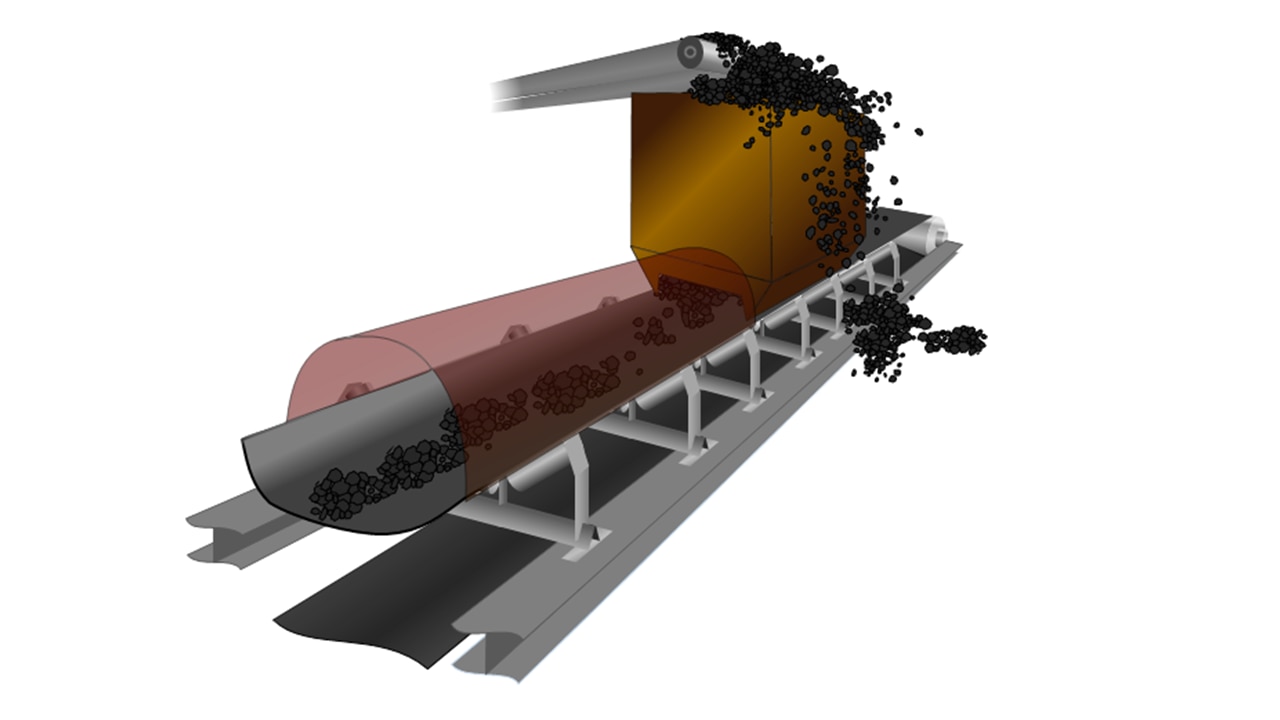

シュート詰まり

主な要因は次のとおりです。

1.乗継するコンベヤがスリップして搬送できない。

2.シュート内で搬送物が引っかかり搬送されない。

これにより、

シュート詰まり ➡ 生産ロス/メンテ費用増大/大気汚染 へと繋がっていきます。

巻き込まれ

主な要因は次のとおりです。

1.補修作業中、他者が知らずにコンベヤを起動した。

2.コンベヤ停止を確認し作業してたら自動運転で起動した。

3.コンベヤ停止を怠ってローラの付着物除去作業を実施した。

4.安全柵が無いコンベヤの歩廊でローラに接触しした。

5.点検中に無意識に動いてしまい回転体に触れ巻き込まれた。

これにより、

ヒューマンエラー ➡ 巻き込まれ ➡ 人身事故/生産ロス

ではどのように対応したら良いのでしょうか。

ほとんどの企業が定期的な点検でトラブルの芽を摘むなど対策されていると思います。しかし、監視できていない期間の方が長いため、トラブルはいつ発生するか予測がつきません。

よって、被害を最小限に留めるために人に変わって監視する仕組みが必要です。今回、そのトラブル対策について資料にまとめました。

詳しくは資料をダウンロードしてご覧ください。