【図解あり】バグフィルターの構造と仕組みをわかりやすく解説

バグフィルターとは、主に産業設備の排ガス中のダストを集塵するろ過式集塵機のことです。

フィルター(ろ布)の選択により広範囲の温度や組成の排ガスに対応することができます。

サイクロンで捕集できないサブミクロン以下の粒子も捕集できるメリットがあります。

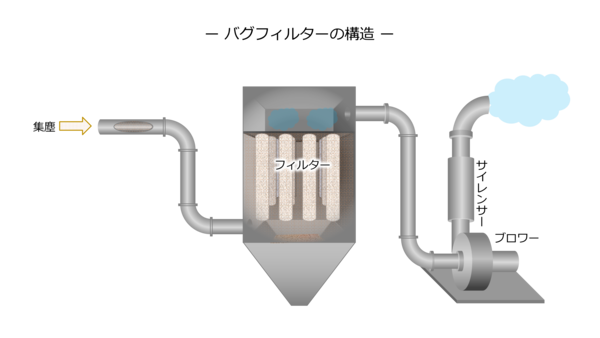

バグフィルターの構造と仕組み

バグフィルターの構造は、一言でいうと掃除機と同じです。ダストを含んだガスをフィルター(ろ布)でろ過し、きれいになったガスだけが排出される仕組みです。

フィルターを囲むフレームは、一般的に金属やプラスチックで収められています。フレームはフィルターの安定性や取り付けの容易さを提供します。

フィルターの素材には、ポリエステルなどの繊維や耐熱ナイロン、ガラス繊維等があり、ガスやダストの性状によって選択することになります。

フィルターの表面に大量のダストが付着すると集塵能力が落ちてしまうため、集塵能力が落ち始めると逆洗(パルスジェット)により、付着したダストが払い落とされます。払い落とされたダストはダストボックスに貯められ定期的に排出されます。

バグフィルターのメンテナンス

バグフィルターのメンテナンスは、フィルターの効果を最大限に引き出し寿命を最適化し、清浄度を維持するために重要な作業になります。

バグフィルターは、時間の経過とともにフィルターに付着が増えていきます。定期的な清掃を行うことで、フィルターの性能を維持し、フィルターの寿命を延ばすことができます。

また、バグフィルターのろ布は消耗品です。フィルターが損傷するとダストが流出してしまうため、定期的な交換が必要になります。用途や粉塵の種類により寿命が異なり、交換時期の見極めが難しいところです。

近年ではダストの漏れ量を常時監視するためにバグフィルターの二次側(ガス排出側)に粉塵計(ダストモニタ)が設置されることが多くなってきました。実は、粉塵計でダストの漏れ量(粉塵濃度)を常時監視するだけで、ろ布の交換時期の最適化やメンテナンスコストの削減に繋がります。

フィルター(ろ布)破れによるトラブルとその対策

粉塵漏れによる問題

バグフィルターを長年使用することで、粉体の摩擦によってフィルターが損傷・劣化していきます。フィルターが破損することで、集塵した粉体が大気に排出されてしまうことは想像できると思いますが、設備にもダメージを与える恐れもあります。

例えば、フィルターが破れると粉塵が漏れ出し、ブロワー内に漏れ出た粉塵が付着することで腐食が発生します。その腐食が原因で、ブロワーの様々な箇所に負荷がかかり場合によっては、停止するといったことも起こり得ます。そのような事態になる前に、起こりえる問題を把握し対策をすることが重要です。

対策:粉塵濃度のモニタリング

従来は手分析法に定められた作業環境測定が主流でしたが、これだけでは監視できていない期間があり、漏れに気づかない可能性があります。それを回避するためには粉塵計(ダストモニタ)で粉塵濃度を常にモニタリングすることが勧められています。

\ フィルター破れによるトラブルと対策の詳細はこちらからダウンロード /