集塵機

現場の課題

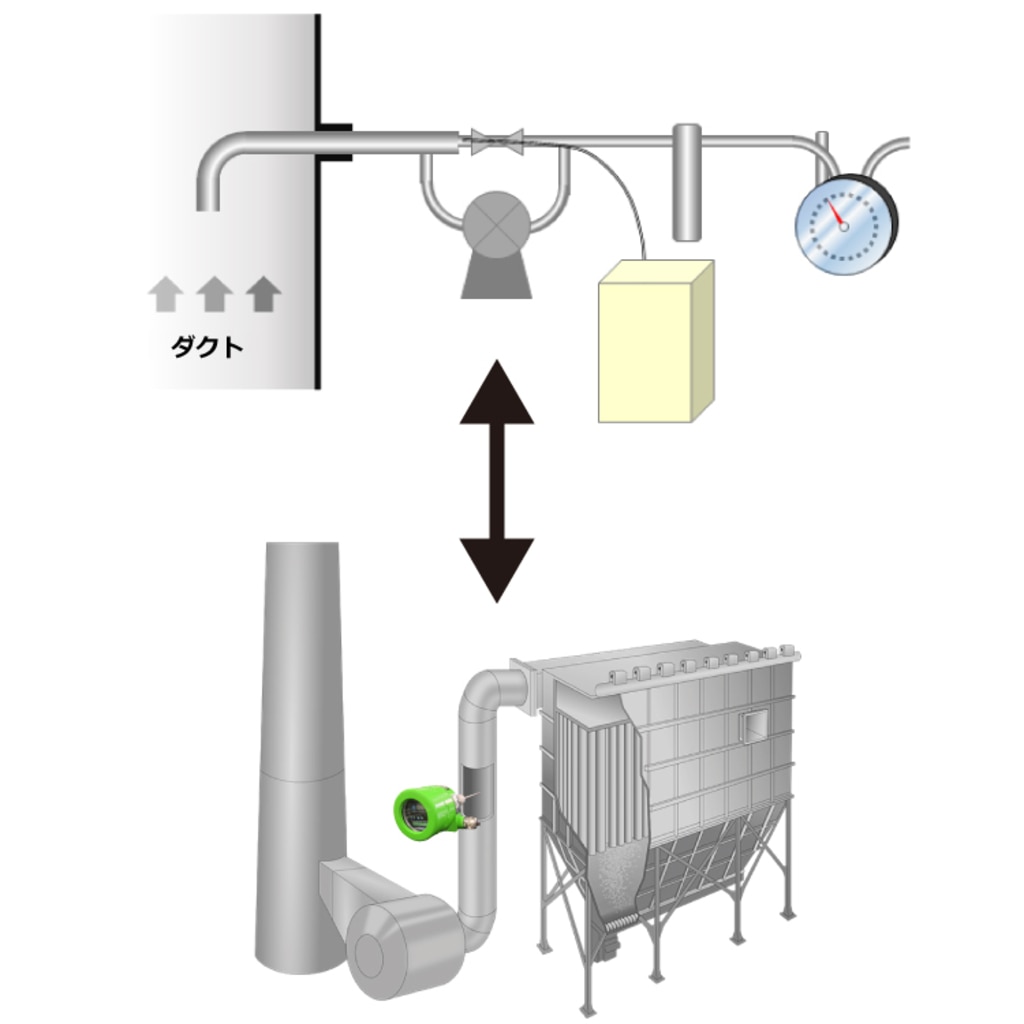

某工場では金属粉を集塵する工程で、定期的に手分析で粉塵濃度を監視し操業していました。それにもかかわらず吹き漏れが多発。その度に操業を停止して汚れた現場の清掃が必要でした。更には集塵機内の吹き漏れ箇所が特定できなかったため、全てのフィルター(ろ布)を交換していました。このような状況から「少しでも作業環境を改善し、無駄なフィルター(ろ布)交換を減らしたい」と悩まれていました。

粉塵計ダストモニタが解決!

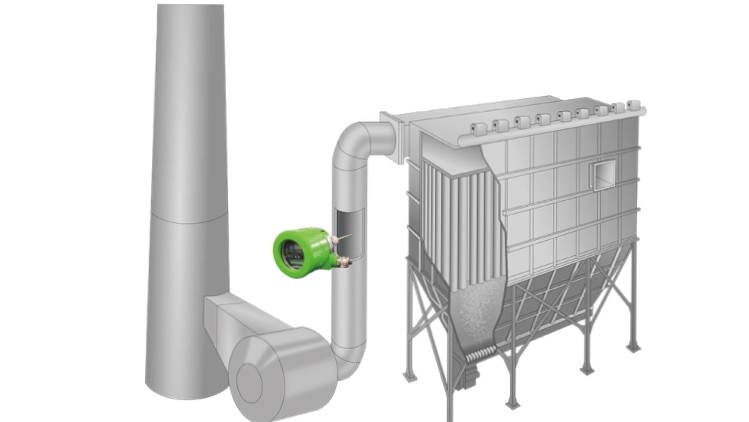

粉塵計ダストモニタは、粉塵濃度をリアルタイムに連続監視し、ろ布からの吹き漏れをいち早く察知します。

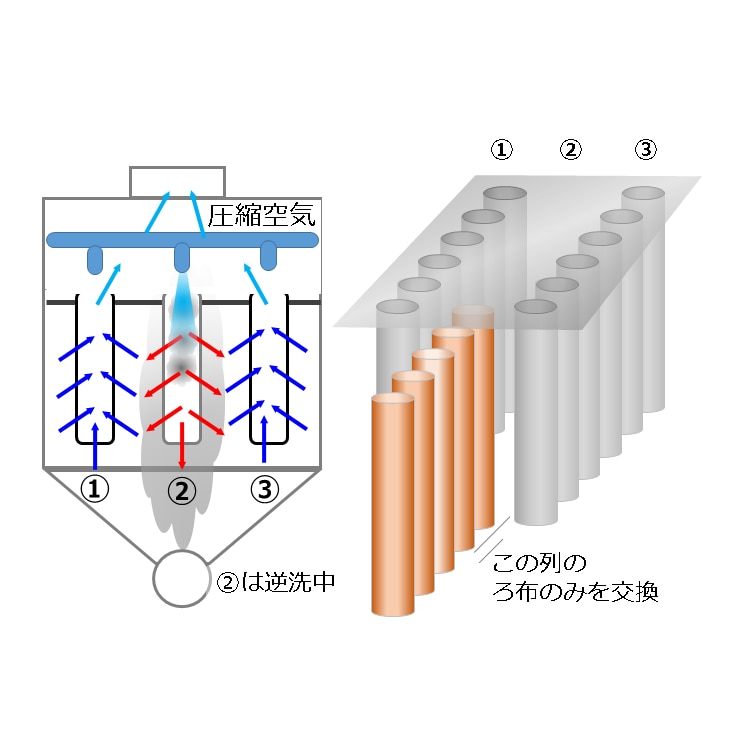

ろ布の僅かな裂け目から漏れる微量の粉塵も確実に検知するため、逆洗時に漏れる粉塵量を監視すれば、ろ布の交換箇所が特定でき、必要な箇所だけ交換できます。結果、ろ布の交換(劣化)時期がわかり、ろ布を最後まで使い切ることができるため、ランニングコストが大幅に削減できます。

ろ布の僅かな裂け目から漏れる微量の粉塵も確実に検知するため、逆洗時に漏れる粉塵量を監視すれば、ろ布の交換箇所が特定でき、必要な箇所だけ交換できます。結果、ろ布の交換(劣化)時期がわかり、ろ布を最後まで使い切ることができるため、ランニングコストが大幅に削減できます。

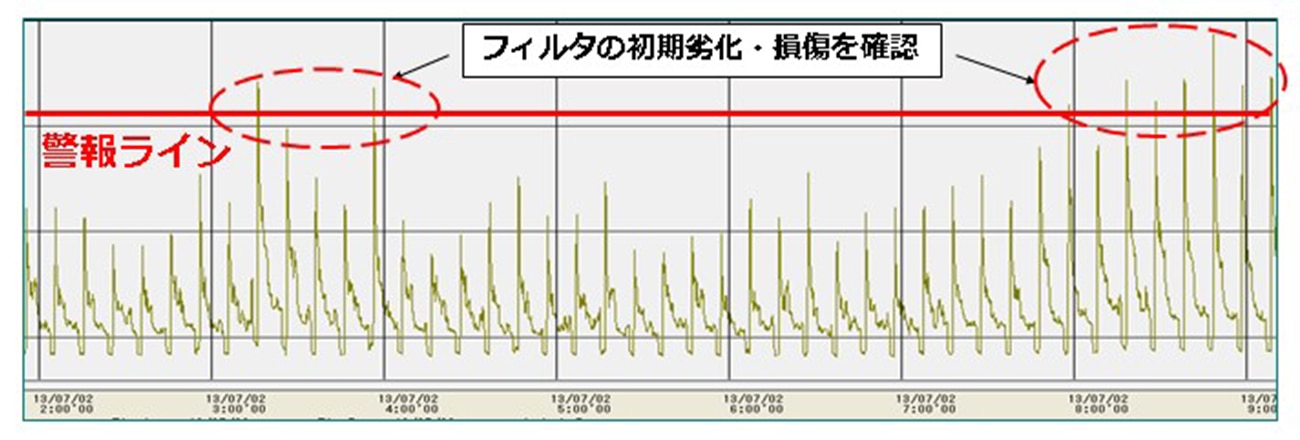

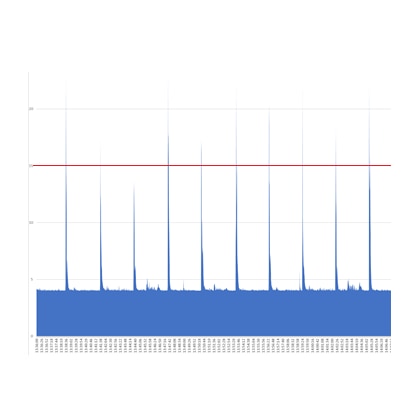

ダストモニタから出力される電流値(DC4~20mA)を記録して、粉塵漏れの挙動を把握することが可能。

※上記トレンドグラフは逆洗中の電流値を記録。ろ布の状態が把握できます。

※上記トレンドグラフは逆洗中の電流値を記録。ろ布の状態が把握できます。

特長的な機能

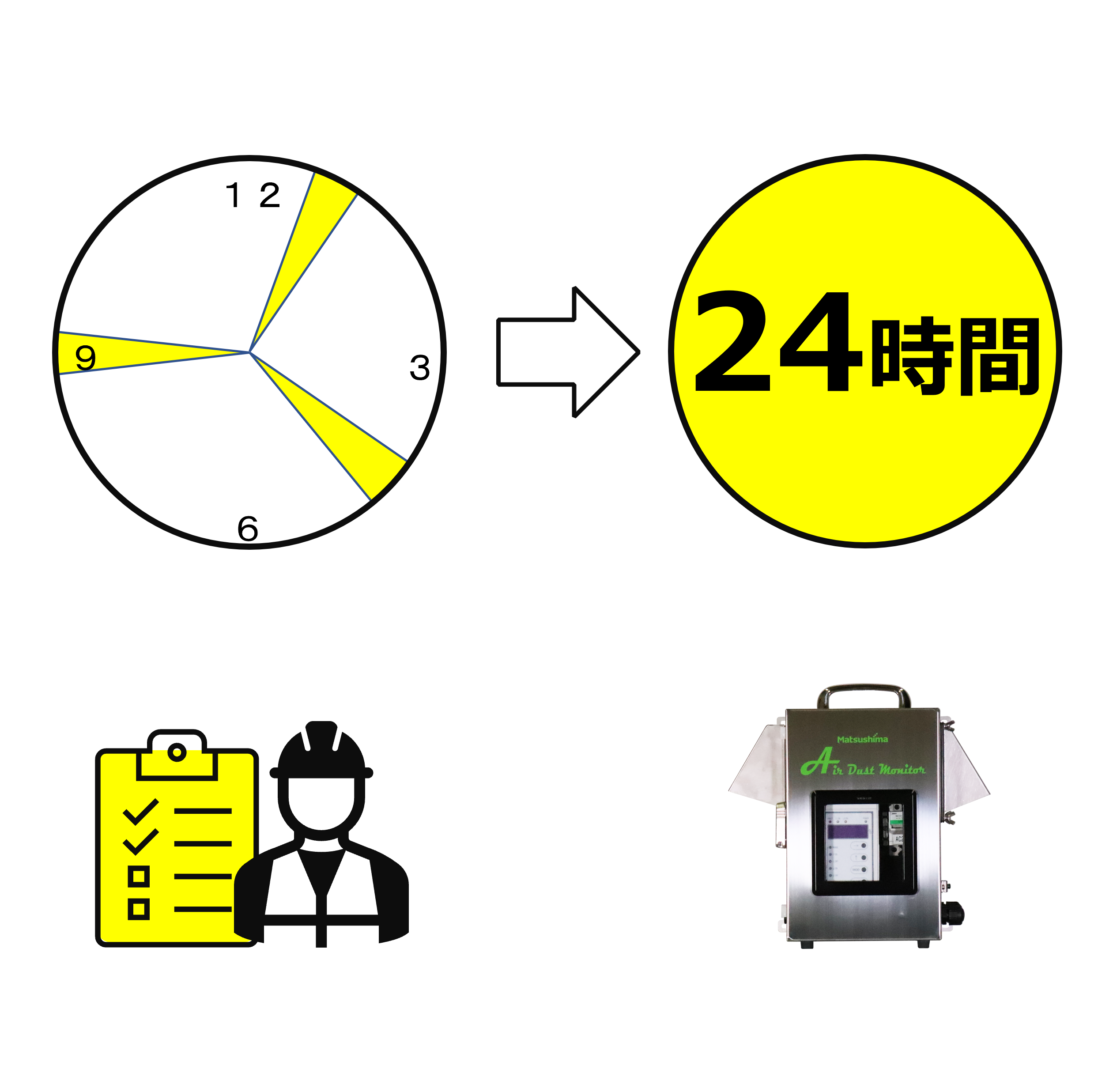

人に代わって

24時間監視

人に代わって常時測定(0.1~1000mg/㎥)。粉塵が規制値を超える前にお知らせします。フィルターを最後まで使い切ることができ、ECO保全を実現します。

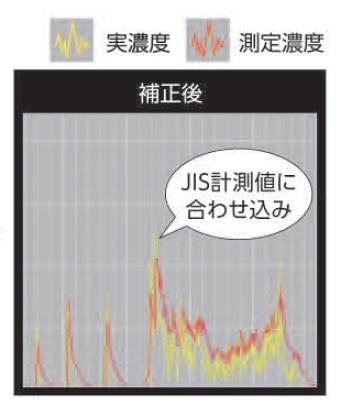

実濃度に近い

数値を出力

濃度補正機能付きもラインナップ。プローブから得た粉塵量信号に濃度補正係数を入力するだけで実粉塵濃度に近い出力値を補正できます。

(0.1~2.0倍の補正が可能)

JIS規格に準拠

性能評価法( JIS B7996 )に基づいたダスト濃度自動計測器です。手分析法(JIS Z 8808)とは相関係数0.969と強い相関があり、手分析していない期間も安心してお任せください。

導入後の効果

省力化

人に変わって24時間常に監視します。漏れる前に対処できるので、清掃作業などの後片付けの手間が減ります。

フィルターを最後まで

使い切る事ができる。

フィルターの破れ始めた微量な漏れの段階から検出できるので、貴重な原料を漏らしません。(0.1mg/㎥~)

ランニングコスト削減

集塵機内は複数列に分かれ列順に逆洗されます。逆洗時の漏れが列毎にトレンドに現れるので、漏れ量の多い列のフィルターだけを交換すれば無駄がありません。

\ ダストモニタの詳細はこちら /

関連記事

CONTACT

生産現場の監視や自動制御でお困りの際は

マツシマメジャテックへご相談ください。

ご不明な点はお気軽に

お問い合わせください

お問い合わせください

各サービス資料の

ダウンロードはこちら

ダウンロードはこちら